Zjawisko kawitacji i opatentowana technologia hybrydowego czyszczenia kanałów

Czyszczenie w urządzeniach CoolingCare opiera się o opatentowaną metodę dwukierunkowej pulsacji medium czyszczącego. HYDRAULICZNE FALE UDERZENIOWE GENERUJA KONTROLOWANE ZJAWISKO KAWITACJI KTÓRE INICJUJE PROCES USUWANIA ZŁOGÓW KAMIENIA I RDZY Z POWIERZCHNI KANAŁU. Gwałtowne sprężanie i rozprężanie się cieczy w kanale powoduje miejscowe spadki ciśnień, efektem czego jest powstawanie tysięcy pęcherzyków kawitacyjnych. Czyszczenie przy użyciu zjawiska kawitacji wspomagane jest roztworem środka czyszczącego na bazie wody, który dodatkowo wspiera rozpuszczanie się osadów na ściankach kanałów. W przeciwieństwie do innych technologii, gdzie metoda czyszczenia opiera się o przepompowywanie agresywnych środków czyszczących przez obiegi formy, hydromechaniczna metoda hybrydowego czyszczenia CoolingCare wykorzystująca efekt kawitacji zachodzący wewnątrz kanału w szybki i skuteczny sposób usuwa mechanicznie osady wapienne, pozwalając na użycie mniej agresywnych środków czyszczących, bezpiecznych dla formy. Po oczyszczeniu kanały są automatycznie płukane wodą i osuszane sprężonym powietrzem.

Zastosowanie hybrydowej metody pompa/pulsator pozwala uzyskać wysoką turbulentność przepływu cieczy czyszczącej i tym samym sprawia że czas czyszczenia ulega znacznemu skróceniu. Opatentowana metoda czyszczenia wykorzystująca zjawisko ‘wodnego młota’ jako jedyna na rynku umożliwia udrażnianie całkowicie zapchanych kanałów.

Szersze działanie kawitacji ukazane na filmie

Skąd wiedzieć czy kanały są czyste? – Inteligentne tryby czyszczenia

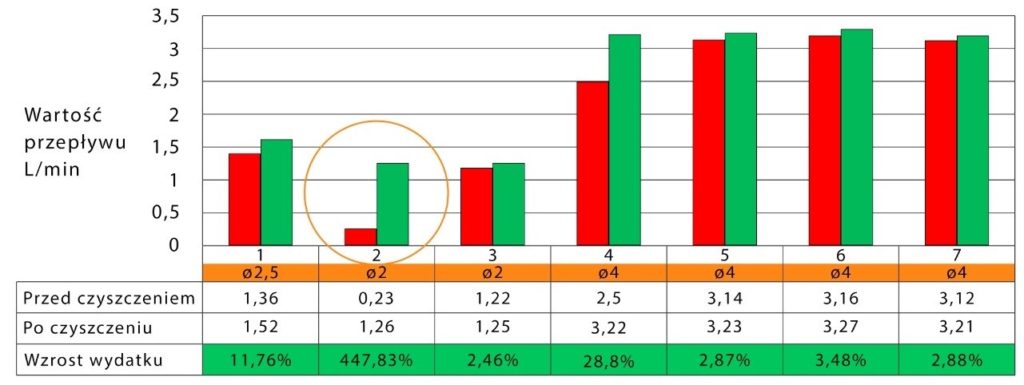

Czas czyszczenia poszczególnych obiegów chłodzących może, a nawet powinien się od siebie różnić, biorąc pod uwagę fakt, iż każdy z kanałów ma zazwyczaj inną średnicę, geometrię i długość, co wpływa na generowane spadki ciśnień i czas czyszczenia. Dlatego metoda nastawy jednakowego czasu czyszczenia dla wszystkich obiegów, którą stosują producenci urządzeń do czyszczenia kanałów chłodzących jest mocno nieprecyzyjna. Zakładanie że wszystkie kanały będą jednakowo czyste po takim samym czasie czyszczenia jest po prostu myśleniem życzeniowym, które dalekie jest od rzeczywistego stanu kanałów chłodzących.

COOLINGCARE CA2 i CA6 to jedyne urządzenia umożliwiające użytkownikowi zdefiniowanie wartości referencyjnej wydatku przepływu służącej jako punkt odniesienia dla przyszłego czyszczenia. W przypadku nowego narzędzia operator maszyny mierzy wydatki przepływu poszczególnych kanałów i zapisuje ich wartości w bazie danych. Gdy forma ponownie trafia do czyszczenia, operator określa docelowy procent pierwotnego natężenia przepływu, który ma zostać osiągnięty. Maszyna monitoruje wtedy wydatek przepływu Po osiągnięciu żądanego wydatku przepływu proces czyszczenia kończy się, o czym operator zostaje poinformowany w postaci wiadomości tekstowej wysłanej na jego numer telefonu. W przypadku starego narzędzia operator maszyny wybiera opcję „czyść do stabilnego wyniku”. Maszyna będzie mierzyć wydatki poszczególnych obiegów w równych odstępach czasu, tworząc krzywą pokazującą stopniowy wzrost przepływu. W pewnym momencie krzywa zacznie się przyjmować kształt linii prostej, co będzie wskazywało na osiągnięcie maksymalnego wydatku przepływu. Gdy kolejne wyniki są podobne, maszyna przerywa proces czyszczenia i informuje operatora za pomocą wiadomości tekstowej o zakończeniu czyszczenia. Operator może wtedy zapisać natężenie przepływu jako punkt odniesienia na przyszłość.

Analiza wydajności urządzeń

Oddzielna, dedykowana pompa podająca dla każdego z czyszczonych kanałów zapewnia większą wydajność i dynamikę czyszczenia. Wiele systemów do czyszczenia kanałów chłodzących dostępnych na rynku wyposażona jest w pojedynczą pompę podającą. Tego typu rozwiązanie stwarza wiele niedogodności, o których warto pamiętać przy wyborze urządzenia.

Wydajność urządzenia – im więcej obiegów posiada urządzenie, tym więcej kanałów będziemy w stanie do niego podłączyć jednocześnie, zachowując niezależną i powtarzalną dynamikę procesu czyszczenia.

| Model urządzenia |

CM | CS1 | CS2 | CA2 | CA6 |

| tryb pracy |

manualny | półautomatyczny | półautomatyczny | półautomatyczny | automatyczny |

| średni czas czyszczenia 1 kanału (h) |

8 | 4 | 4 | 4 | 4 |

| ilość niezależnie podłączonych kanałów formy |

1 | 1 | 2 | 2 | 2 |

| ilość czyszczonych kanałów na dobę (czas pracy maszyny + czas operatora) |

1 1 obieg 1 sesja |

2 1 obieg 2 sesje |

4 2 obiegi 2 sesje |

6 2 obiegi 3 sesje |

18 6 obiegów 3 sesje |

Zestawienie wydajności czyszczenia

Czas czyszczenia – Oszczędność czasu która osiągamy poprzez podłączenie kilku kanałów pod jeden obieg czyszczący jest pozorna, ponieważ takie podłączenie zawsze generuje dużo wyższe spadki ciśnień, bezpośrednio wpływające na ilość cieczy którą jesteśmy w stanie przepompować w danej jednostce czasu, a która ma bezpośredni wpływ na skuteczność czyszczenia. Jest to szczególnie istotne w przypadku urządzeń wykorzystujących pojedynczą pompę, ponieważ skuteczność czyszczenia w tego typu konstrukcjach zależy właśnie od zdolności układu do przepompowania jak największej ilości cieczy. Szeregowe łączenie obiegów chłodzących w praktyce wymaga znacznego wydłużenia czasu czyszczenia, jednocześnie nie dając żadnej gwarancji że wszystkie obiegi ostaną wyczyszczone jednakowo. Indywidualne podłączanie kanałów daje nam dużo większe możliwości monitorowania i kontroli zarówno dynamiki procesu, jak również oceny jego skuteczności.

Pomiar wydatku przepływu – W przypadku jednoobiegowego urządzenia do którego kanały podłączane są szeregowo, wykonywany pomiar przepływu nie będzie informował użytkownika o realnych wydatkach przepływu dla poszczególnych obiegów, a jedynie sumarycznym przepływie, który może być porównywany na zasadzie ‘przed i po’. Użytkownik nie będzie wiedział jakie wzrosty wydatków udało się osiągnąć dla poszczególnych obiegów i czy rzeczywiście wszystkie obiegi zostały wyczyszczone w jednakowo skuteczny sposób.

Szczelność układu – Mostkowanie układu posiada jeszcze jedną, bardzo istotną wadę. W przypadku wystąpienia nieszczelności często nie jesteśmy w stanie precyzyjnie określić, który obieg ma wyciek. Kiedy podłączamy kanały indywidualnie, znalezienie kanału nieszczelnego, jak i przyczyny wycieku jest dużo prostsze.

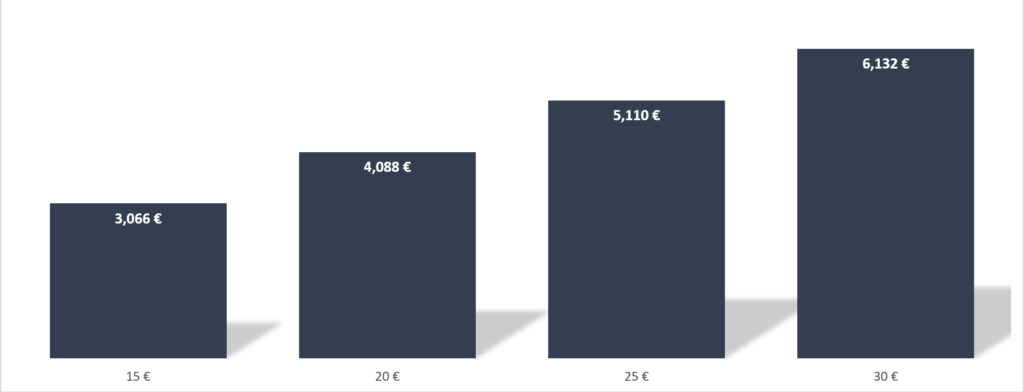

Zwrot Kosztów Inwestycji

Każdego roku firmy na całym świecie nieświadomie tracą setki tysięcy złotych przez fakt obniżania się wydajności chłodzenia. Niższa wydajność formy, dłuższy czas cyklu wynikający z konieczności korygowania odchyłek wymiarowych detalu, dłuższe przestoje formy, ich regeneracja, wszystkie te czynniki podwyższają koszty operacyjne i przekładają się na spadek zyskowności przedsiębiorstwa.

Roczne oszczędności dla 1 wtryskarki (przy redukcji czasu cyklu o 1 sek. dla 30 sekund czasu cyklu)

Bezpieczeństwo Twojej formy

Inteligentny system zabezpieczeń przed wyciekiem – Testy szczelności i drożności oparte na sprężonym powietrzu pozwalają na identyfikację problemów związanych z rozszczelnieniem lub niedrożnością przed rozpoczęciem prac na medium diagnostycznym i czyszczącym. Daje to użytkownikom cenny wgląd w stan ich kanałów chłodzących. Zaawansowany system monitorowania poziomu cieczy umożliwia detekcję nawet niewielkich wycieków podczas procesu czyszczenia, minimalizując ryzyko rozlania się środka czyszczącego na posadzkę. Dodatkowo urządzenie może wykonywać kontrolne testy szczelności układu w trakcie czyszczenia i automatycznie przerwać proces w przypadku wykrycia nieszczelności.

Mniej agresywne środki czyszczące bezpieczne dla narzędzia – Wysoka dynamika procesu czyszczenia w połączeniu ze zjawiskiem kawitacji zachodzącym wewnątrz kanału w szybki i skuteczny sposób usuwa mechanicznie resztkowe osady wapienne, pozwalając na użycie mniej agresywnych środków czyszczących, bezpiecznych dla formy. Po oczyszczeniu kanały są automatycznie płukane wodą i osuszane sprężonym powietrzem.

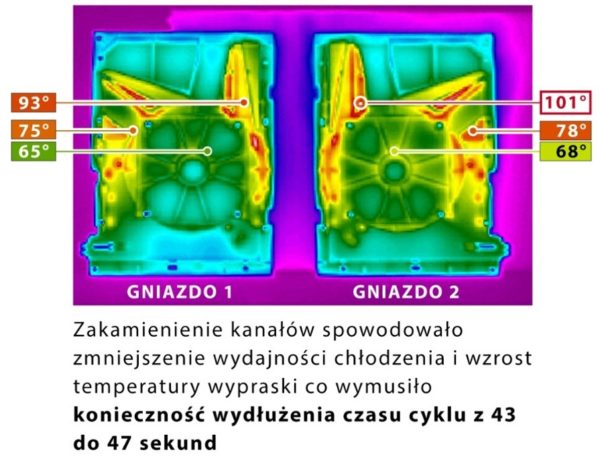

Studium przypadku

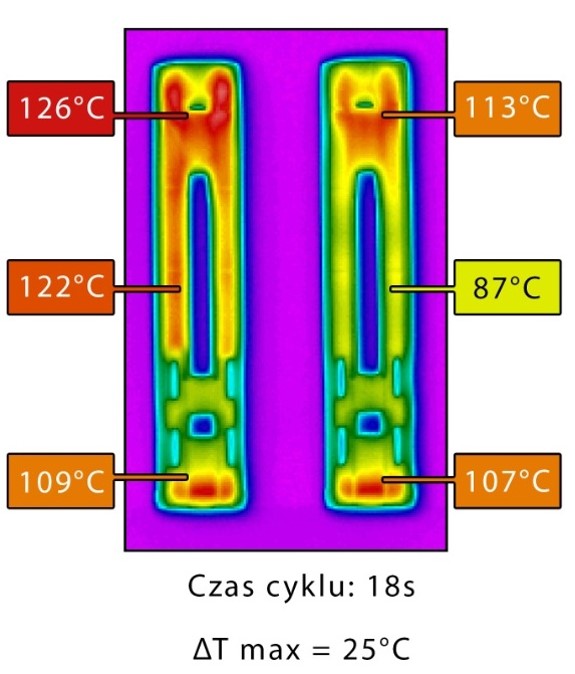

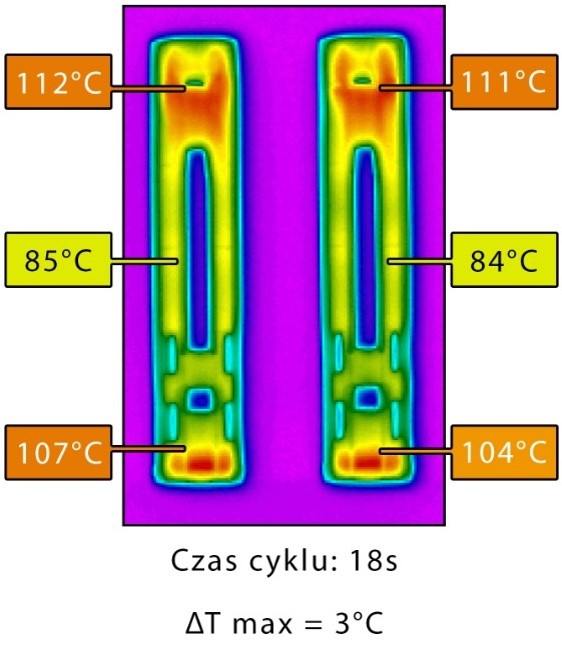

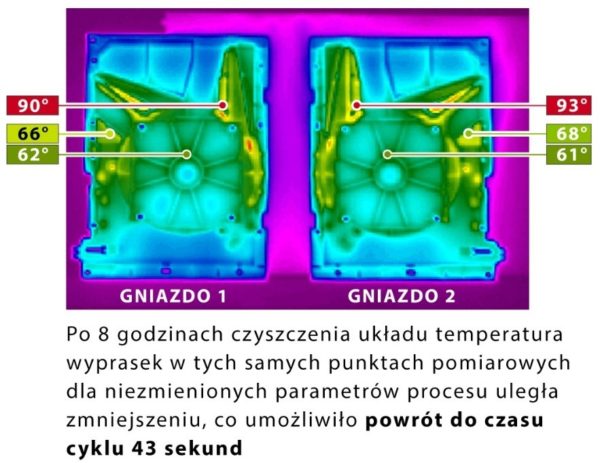

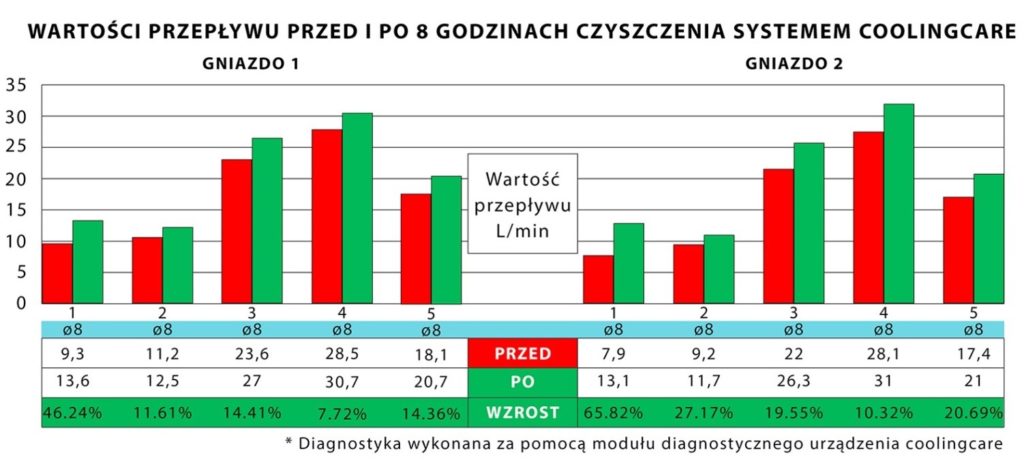

Forma dwugniazdowa 1+1

Wkładki formujące – stal 1.2343

Materiał wtrysk.- PS HIPS

Element napełniarki tytoniu:

Forma dwugniazdowa

Wkładki formujące – stal 1.2709

Materiał wtrysk.- POM