Das Phänomen der Kavitation und die patentierte Technologie der Hybridreinigung von Kanälen

Die Reinigung in

CoolingCare-Geräten basiert auf dem patentierten Verfahren der Zwei-Wege-Pulsation des Reinigungsmediums. Hydraulische stosswellen erzeugen Ein kontrolliertes kavitationsphänomen, das den prozess der stein- und

Rostentfernung von der kanaloberfläche beginnt. Eine schnelle Kompression und Expansion der Flüssigkeit im Kanal verursacht lokale Druckverluste, was zur Bildung von Tausenden von Kavitationsblasen führt. Die Kavitationsreinigung wird mit einer wässrigen Reinigungsmittellösung unterstützt, die zusätzlich das

Auflösen von Sedimenten an den Kanalwänden unterstützt. Im Gegensatz zu anderen Technologien, bei denen das Reinigungsverfahren darauf basiert, aggressive Reinigungsmittel durch die Werkzeugkreisläufe zu pumpen, entfernt die hydromechanische Hybrid-Reinigungsmethode CoolingCare unter Ausnutzung des im Kanalinneren auftretenden Kavitationseffekts schnell und effektiv Kalkablagerungen mechanisch und ermöglicht so den Einsatz weniger aggressiver und sicherer Reinigungsmittel für Form. Nach der Reinigung werden die Kanäle

automatisch mit Wasser gespült und mit Druckluft getrocknet.

Die Verwendung

des Hybrid-Pumpen/Pulsator-Verfahrens ermöglicht eine hohe Turbulenz des Flusses der Reinigungsflüssigkeit und reduziert somit die Reinigungszeit. Die patentierte Reinigungsmethode mit dem „Wasserschlag“-Phänomen ist die einzige auf dem Markt, die es ermöglicht, vollständig verstopfte Kanäle zu befreien.

Woher weiß ich, ob Kanäle sauber sind? - Intelligente Reinigungsmodi

Analyse der Geräteleistung

Eine separate,

dedizierte Förderpumpe für jeden der zu reinigenden Kanäle sorgt für eine

höhere Effizienz und Dynamik der Reinigung. Viele Kühlkanalreinigungssysteme

auf dem Markt verfügen über eine einzige Förderpumpe. Diese Art von Lösung

verursacht viele Unannehmlichkeiten, die bei der Auswahl eines Geräts

berücksichtigt werden sollten.

Geräteeffizienz – Je mehr Schaltkreise das Gerät hat, desto mehr Kanäle können wir gleichzeitig damit verbinden und eine unabhängige und wiederholbare Dynamik des Reinigungsprozesses beibehalten.

Comparison of cleaning capacity of different machines

Reinigungszeit –

Die Zeitersparnis, die wir durch die Verbindung mehrerer Kanäle zu einem

Reinigungskreislauf erzielen, ist offensichtlich, da eine solche Verbindung

immer viel höhere Druckverluste erzeugt, die sich direkt auf die

Flüssigkeitsmenge auswirken, die wir in einer bestimmten Zeiteinheit pumpen

können, und was einen direkten Einfluss auf die Effektivität der Reinigung hat.

Dies ist besonders bei Einpumpengeräten wichtig, da die Reinigungsleistung bei

dieser Bauart gerade von der Fähigkeit des Systems abhängt, möglichst viel

Flüssigkeit zu pumpen. Die serielle Verschaltung von Kühlkreisläufen erfordert

in der Praxis eine deutliche Verlängerung der Reinigungszeit, wobei

gleichzeitig keine Garantie für eine gleichmäßige Reinigung aller Kreisläufe

gegeben ist. Durch die individuelle Verbindung von Kanälen haben wir viel

größere Möglichkeiten, sowohl die Dynamik des Prozesses als auch die Bewertung

seiner Wirksamkeit zu überwachen und zu steuern.

Messung des

Durchflusses – Bei einem Einkreisgerät, bei dem die Kanäle in Reihe geschaltet

sind, informiert die durchgeführte Durchflussmessung den Benutzer nicht über

den tatsächlichen Durchflussaufwand für einzelne Kreise, sondern nur über den

Gesamtdurchfluss, der ‚vorher und nachher‘ verglichen werden. Der Anwender wird

nicht wissen, welche Kostensteigerungen für einzelne Kreisläufe erzielt wurden

und ob tatsächlich alle Kreisläufe gleich effektiv gereinigt wurden.

Systemdichtheit – Die Überbrückung des Systems hat noch einen ganz erheblichen Nachteil. Bei einer Undichtigkeit können wir oft nicht genau feststellen, welcher Kreislauf eine Undichtigkeit aufweist. Wenn wir die Kanäle einzeln verbinden, ist es viel einfacher, den undichten Kanal und die Ursache des Lecks zu finden.

Erstattung der Investitionskosten

Jedes Jahr verlieren Unternehmen auf der ganzen Welt unwissentlich Hunderttausende von Zloty aufgrund geringerer Kühleffizienz. Geringere Werkzeugeffizienz, längere Zykluszeit aufgrund der Notwendigkeit, Maßabweichungen des Teils zu korrigieren, längere Werkzeugstillstandszeiten, deren Regeneration, all diese Faktoren erhöhen die Betriebskosten und führen zu einer Verringerung der Rentabilität des Unternehmens.

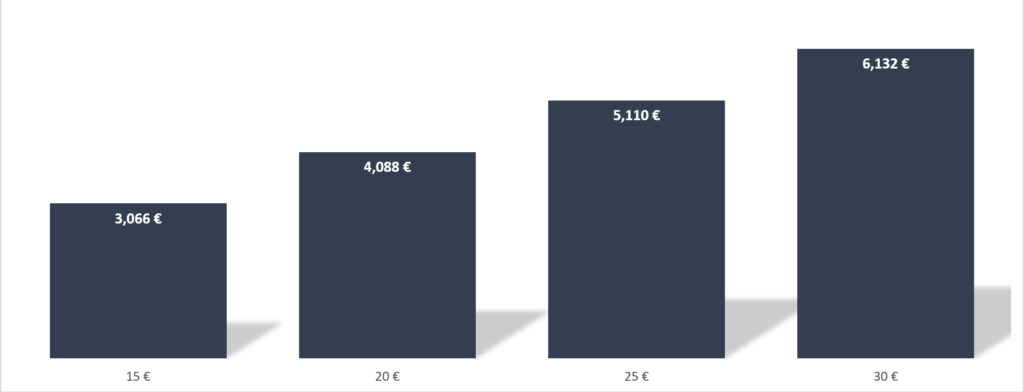

Annual savings for 1 injection molding machine (with cycle time reduction of 1 sec. for 30 sec. cycle time)

Die Sicherheit Ihres Formulars

Intelligentes Leckageschutzsystem – Druckluftbasierte Leckage- und Durchgängigkeitsprüfungen erkennen Leckage- oder Verstopfungsprobleme vor Beginn der Arbeiten am Diagnose- und Reinigungsmedium. Dies gibt dem Benutzer wertvolle Einblicke in den Zustand seiner Kühlkanäle. Ein fortschrittliches Füllstandsüberwachungssystem ermöglicht die Erkennung selbst kleiner Lecks während des Reinigungsprozesses und minimiert das Risiko des Verschüttens des Reinigungsmittels auf dem Boden. Darüber hinaus kann das Gerät während der Reinigung Kontrollprüfungen der Dichtheit des Systems durchführen und den Prozess automatisch stoppen, wenn eine Undichtigkeit festgestellt wird.

Weniger

aggressive werkzeugsichere Reinigungsmittel – Hohe Dynamik des

Reinigungsprozesses kombiniert mit dem Kavitationsphänomen im Kanalinneren

entfernt schnell und effektiv Kalkrückstände mechanisch und ermöglicht den

Einsatz weniger aggressiver, schimmelsicherer Reinigungsmittel. Nach der

Reinigung werden die Kanäle automatisch mit Wasser gespült und mit Druckluft

getrocknet.

METHODOLOGY: in accordance with PN-76/H-04602 (PN-EN ISO 11463:2010). Material samples are immersed in 10% solution of DS1 cleaning agent heated up to 50°C, at atmospheric pressure. All samples have surface area = 40 cm². Weight loss was measured in 1h cycles for 5 hours, then the sampes were left in the solution in ambient temperature and their weight loss was measured after 24h.

Case studies

Thermovision analysis of parts in production circle and after 6 hour of mold cleaning

Flow rate values before and after cleaning

Thermovision analysis of parts in production circle and after 4 hour of cleaning

Flow rates before and after cleaning