Serie CA

Las máquinas de la serie CA son los sistemas más avanzados de la familia CoolingCare. Estas máquinas totalmente automatizadas están diseñadas para satisfacer los requisitos más exigentes en un entorno moderno de producción de plásticos.

Están equipados con funciones que permiten a los usuarios supervisar y mantener un control total sobre el rendimiento de refrigeración de sus moldes.

Principales características de la serie:

| Característica | Función | Beneficio |

|---|---|---|

| Método patentado de limpieza hidromecánica por efecto de cavitación | Menor tiempo de limpieza, los productos de limpieza sólo se utilizan para ablandar la cal | Menos riesgo de daños por moho, se limpian más mohos al mismo tiempo |

| Seis secciones de limpieza independientes con bomba de alimentación y generador de cavitación específicos | Mayor eficacia de limpieza, más canales limpiados simultáneamente, no es necesario puentear los canales | Más moldes limpiados en el mismo tiempo, mayor relación coste-rendimiento |

| Modos de limpieza inteligentes | Los canales sólo se limpian el tiempo necesario | Reducción del riesgo de daños en los moldes, optimización del rendimiento de la máquina |

| Proceso automatizado, algoritmos incorporados que incluyen pruebas de estanqueidad, medición de caudal y limpieza | No es necesario cambiar manualmente de una función a otra | Menores costes de funcionamiento, sólo se necesita personal para conectar el molde e iniciar el proceso |

| Control preciso del nivel de líquido en tiempo real mediante una sonda ultrasónica | Protección contra fugas / sobrellenado con valores de activación de alarma configurables | Reducción del riesgo de daños por moho en caso de fuga repentina |

Característica

Método patentado de limpieza hidromecánica por efecto de cavitación

Seis secciones de limpieza independientes con bomba de alimentación y generador de cavitación específicos

Modos de limpieza inteligentes

Proceso automatizado, algoritmos incorporados que incluyen pruebas de estanqueidad, medición de caudal y limpieza

Control preciso del nivel de líquido en tiempo real mediante una sonda ultrasónica

Función

Menor tiempo de limpieza, los productos de limpieza sólo se utilizan para ablandar la cal

Mayor eficacia de limpieza, más canales limpiados simultáneamente, no es necesario puentear los canales

Los canales sólo se limpian el tiempo necesario

No es necesario cambiar manualmente de una función a otra

Protección contra fugas / sobrellenado con valores de activación de alarma configurables

Beneficio

Menos riesgo de daños por moho, se limpian más mohos al mismo tiempo

Más moldes limpiados en el mismo tiempo, mayor relación coste-rendimiento

Reducción del riesgo de daños en los moldes, optimización del rendimiento de la máquina

Menores costes de funcionamiento, sólo se necesita personal para conectar el molde e iniciar el proceso

Reducción del riesgo de daños por moho en caso de fuga repentina

CA-6

Sistema de seis velocidades

CA-2

Sistema de dos velocidades

¿Quiere saber más?

Información detallada

Funcionalidad

Limpieza

Proceso de limpieza híbrido hidromecánico basado en el fenómeno de cavitación

Un método de limpieza patentado que utiliza el fenómeno de la cavitación para aumentar la eficacia de la limpieza. La elevada dinámica del proceso de limpieza permite eliminar mecánicamente los depósitos calcáreos, mientras que la solución del medio de limpieza sólo pretende ablandar la suciedad adherida a la superficie del canal. Esta solución tiene muchas ventajas. Los canales se limpian durante periodos considerablemente más cortos, minimizando así el tiempo de contacto entre la herramienta y el agente limpiador. Además, podemos utilizar agentes con una concentración más baja, lo que también minimiza el riesgo de dañar el molde si la herramienta entra en contacto con el líquido limpiador.

Modo de limpieza autónomo hasta alcanzar un gasto de referencia estable

Gracias a su diseño único, en el que cada sección está equipada con un conjunto específico de bombas de alimentación y generadores de cavitación, la máquina puede definir tiempos de limpieza individuales para cada canal en función de los caudales históricos o de la estabilización de los caudales actuales.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

El tiempo de limpieza de cada canal se define de forma independiente. El proceso dura el tiempo necesario

Gracias a su diseño único, en el que cada sección está equipada con un conjunto específico de bombas de alimentación y generadores de cavitación, la máquina puede definir tiempos de limpieza individuales para cada canal en función de los caudales históricos o de la estabilización de los caudales actuales.

Secar el canal después de limpiarlo

Las máquinas de la serie CA secan automáticamente los canales una vez finalizada cualquiera de las operaciones con líquidos. Esto permite minimizar las fugas cuando se desconectan las mangueras. Otros modelos requieren que el operario realice la operación de purgado manualmente

Posibilidad de exportar los resultados de la limpieza de moldes

Una vez finalizada la operación, la máquina muestra un informe que se puede exportar a un dispositivo externo. Las máquinas CA llevan incorporada una base de datos con el historial de todas las operaciones realizadas para cada proyecto guardado, a la que podemos acceder desde el controlador.

Almacenamiento del historial de limpieza de moldes en la base de datos de la máquina

Funkcja kluczowa dla wszystkih firm, którym zależy na monitorowaniu wydajności chłodzenia w formach w całym czasie ich eksploatacji.W ten sposób mogą one prowadzić politykę 'preventive maintenace’ i czyścić kanały tylko wtedy kiedy odnotowany zostaje spadek wydatku względem tych zapisanych w bazie. Urządzenia z serii CA posiadają dodatkowo algorytmy czyszczenia w trybie automatycznym które są bezpośrednio sprzężone z wydatkami historycznymi zapisanymi w bazie, co dodatkowo ułatwia pracę operatora.

Diagnóstico

Prueba de fugas y permeabilidad con aire comprimido

Las pruebas de fugas y permeabilidad permiten realizar una evaluación inicial del estado del canal, así como verificar la correcta conexión de la máquina al molde. Una prueba de estanqueidad correctamente realizada también permite detectar fugas entre canales dentro del molde. En una situación en la que el canal tenga fugas, un intento de limpieza provocará aún más fugas y el derrame del medio de limpieza sobre las piezas de moldeo, lo que puede provocar daños en el molde. La detección de una obstrucción puede sugerir circuitos mal conectados o una obstrucción real, lo que requiere procedimientos de limpieza distintos del lavado convencional.

Diagnóstico automático con transición al modo de limpieza sin mantenimiento

El operario puede hacer funcionar la máquina en modo automático, en el que, tras realizar las operaciones de diagnóstico, la propia máquina iniciará el proceso de limpieza según un algoritmo de trabajo predefinido.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

Medición del caudal con posibilidad de referirse a los gastos de referencia almacenados en la base de datos

La máquina permite comparar el caudal actual con el registro histórico de la base de datos y, a continuación, decidir de forma autónoma si continuar el proceso o finalizarlo en función de los resultados obtenidos. El operario puede definir un caudal de referencia de % para que la máquina se fije como objetivo.

Secado de los conductos con aire comprimido tras el diagnóstico

Cada operación con líquido debe ir seguida de una purga de aire para eliminar el líquido y secar los conductos. Las máquinas de la serie CA finalizan automáticamente las operaciones de limpieza y diagnóstico con una purga de aire para garantizar que no quede líquido en los conductos. En otras máquinas, el soplado debe ser realizado manualmente por el operario, siguiendo una secuencia de pasos indicada en el manual o que se le muestra en la pantalla del PLC

Mantenimiento

Limpieza del alcantarillado con agua corriente

Un método de limpieza patentado que utiliza el fenómeno de la cavitación para aumentar la eficacia de la limpieza. La elevada dinámica del proceso de limpieza permite eliminar mecánicamente los depósitos calcáreos, mientras que la solución del medio de limpieza sólo pretende ablandar la suciedad adherida a la superficie del canal. Esta solución tiene muchas ventajas. Los canales se limpian durante periodos considerablemente más cortos, minimizando así el tiempo de contacto entre la herramienta y el agente limpiador. Además, podemos utilizar agentes con una concentración más baja, lo que también minimiza el riesgo de dañar el molde si la herramienta entra en contacto con el líquido limpiador.

Posibilidad de protección adicional de los canales con inhibidor de corrosión

Gracias a su diseño único, en el que cada sección está equipada con un conjunto específico de bombas de alimentación y generadores de cavitación, la máquina puede definir tiempos de limpieza individuales para cada canal en función de los caudales históricos o de la estabilización de los caudales actuales.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

Características adicionales

Función de llenado y vaciado del depósito

Gracias al uso de una sonda ultrasónica en las máquinas CA y CS, tenemos la posibilidad de realizar un llenado preciso y automático de los depósitos. Esto garantiza que siempre tengamos la misma cantidad de líquido en el depósito, lo que nos permite preparar la concentración exacta de la solución de limpieza. En el caso del llenado manual, la cantidad de líquido en el depósito puede variar.

Sensores de obstrucción del filtro de aspiración

Permite controlar en tiempo real el grado de obstrucción de los filtros. La propia máquina informa al operario cuando hay que limpiarlos, por lo que el operario no tiene que adivinar cuándo es el momento de hacerlo.

Parámetros modificables y algoritmos de funcionamiento

El usuario puede modificar todos los parámetros de funcionamiento de la unidad, así como activar y desactivar funciones individuales en modo automático.

Registro de las horas de funcionamiento de cada una de las bombas y pulsadores

Permite evaluar el desgaste de los componentes de la bomba (a menudo, las secciones de la máquina no se utilizan con la misma frecuencia).

Control del número de horas de funcionamiento del medio de limpieza

Permite evaluar con qué frecuencia debe utilizarse el medio de limpieza sin tener que medir cada vez el pH de la solución.

Actualización remota de software

Permite conectarse al dispositivo a través de Internet y cargar el software a distancia sin tener que visitar la planta.

Posibilidad de crear cuentas de usuario con distintos niveles de acceso a las funciones de la máquina

Permite a las personas no formadas en el manejo de la máquina limitar la distancia para modificar los parámetros de la máquina.

Elección de la versión lingüística

Se puede elegir entre inglés, alemán, español, francés, italiano y polaco.

Control del rendimiento de la fuente de aire comprimido

Si la presión cae por debajo de la presión requerida (4 bar) mientras la máquina está en marcha, la máquina desconectará la calefacción. Si la salida de aire desciende durante la función de purga, la máquina espera a que la presión del sistema aumente y continúa purgando hasta que haya transcurrido el tiempo de purga establecido.

Medición del pH y la conductividad del medio de limpieza

Las herramientas de medición dedicadas a la máquina permiten evaluar el nivel de sobrecarga del medio de limpieza.

Seguridad

Sistema de sensores y algoritmos para un funcionamiento estable y seguro

- Algoritmo de predescarga (rampa): protege contra la liberación repentina de presión, la presión aumenta gradualmente, minimizando así el riesgo de daños en los deflectores y otros componentes del sistema de refrigeración.

- Algoritmo para verificar la corrección de las lecturas de todos los sensores de presión - permite verificar la presencia de presión residual en el sistema, eliminando así la posibilidad de reflujo de fluido en el sistema neumático cuando se reposicionan las válvulas.

- La máquina informa al operario de la presencia de presión residual en el sistema para que pueda bajarla manualmente y desenganchar las mangueras de forma segura

- Cada válvula dispone de un sensor de control de posición; gracias a esta característica, se evita que el operario ponga en marcha la máquina con una configuración incorrecta.

- Algoritmo para identificar un problema de obstrucción del conducto si el operario omite una prueba de permeabilidad: si el caudal es muy bajo durante el diagnóstico, la máquina informará al operario de la posible obstrucción y, en modo automático, excluirá la sección en cuestión. Cuando exista una obstrucción en el conducto, deberá limpiarse individualmente en modo manual.

Control de fugas de líquido limpiador durante la limpieza

Una sonda ultrasónica en la cuba de lavado permite medir con precisión y en tiempo real el nivel de líquido. El operador puede definir una caída de volumen aceptable que no provoque una alarma. Puede ser de hasta 10 mm (lo que corresponde aproximadamente a 1 litro de líquido). Si el nivel de líquido en el depósito desciende por debajo de este valor, la máquina detendrá automáticamente el proceso y enviará al operador un mensaje SMS indicando una posible fuga.

Control del nivel de solución en el depósito

Puede tratarse de una medición de precisión (la sonda ultrasónica mide la cantidad exacta de líquido) o de una medición de flotación, que ofrece una estimación aproximada.

Control de la temperatura de la solución en el depósito

Sensores de temperatura (uno en el calentador, el otro en la carcasa del filtro).

Comprobación de daños en los elementos calefactores

La máquina está equipada con una protección en forma de termostato situado en el elemento calefactor y una protección de programa que desconecta la calefacción si se supera la temperatura permitida.

Compruebe si hay una conexión de fase defectuosa

La máquina detecta la ausencia de alguna de las fases o su orden incorrecto de conexión, evitando daños en la bomba impulsora.

Control de la continuidad del flujo del medio a través del sistema de calefacción

El sistema de calentamiento por flujo está conectado a una bomba de diafragma específica que obliga al líquido a circular por el depósito en el que está colocado el calentador. Un algoritmo verifica que el elemento calefactor esté totalmente sumergido en el líquido y que el caudal de ese líquido sea el adecuado.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

Sensor de humedad del sistema neumático

Si se detecta la presencia de agua en el aire comprimido, la máquina bloqueará la posibilidad de seguir funcionando. Esto se hace para proteger el sistema neumático de la máquina, que es el componente más sensible de todo el diseño.

Servicio

- Diseño modular para facilitar la sustitución de componentes

- Posibilidad de evaluar a distancia la causa del fallo del equipo en las instalaciones del cliente.

- Evaluación del correcto funcionamiento de los sensores de obstrucción del filtro

Datos técnicos

CA-6

| número de secciones de limpieza | 6 |

| medio de base | agua |

| Producto de limpieza autorizado | según el tipo de lodo (DS1, DS2) |

| medida diagnóstica | Agua + inhibidor de corrosión (opcional) |

| tipo de bomba de diagnóstico | rotor |

| tipo de bomba que suministra el medio de limpieza | Membrana (x4) |

| tipo de pulsadores | Membrana (x6) |

| capacidad máxima de la bomba de diagnóstico | 73 l/min |

| Capacidad de bombeo por medio de limpieza | 15 l/min |

| presión de aire necesaria | 8 Bar |

| consumo de aire | 750 l/min |

| capacidad del depósito de líquido de limpieza | 100L |

| capacidad del depósito de líquido de diagnóstico | 55L |

| temperatura máxima del líquido de limpieza | 50˚C |

| Tipo de conexión de la manguera hidráulica | 12x G1/2" |

| tipo de conexión a la red de agua | 1x G1/2″, 1x G3/4 |

| tipo de conexión de aire comprimido | Perfil normalizado EURO 26 Serie RQS |

| panel de control | controlador con panel táctil de 10,1", |

| peso del aparato (sin líquidos) | 415 kg |

| nivel sonoro máximo | 83 dB |

| --potencia instalada | 3 kW (1 calentador) |

| tensión de alimentación | 400 VCA (trifásico) |

| consumo de energía | 13A |

CA-2

| número de secciones de limpieza | 2 |

| medio de base | agua |

| Producto de limpieza autorizado | según el tipo de lodo (DS1, DS2) |

| medida diagnóstica | Agua + inhibidor de corrosión (opcional) |

| tipo de bomba de diagnóstico | rotor |

| tipo de bomba que suministra el medio de limpieza | Membrana (x2) |

| tipo de pulsadores | Membrana (x2) |

| capacidad máxima de la bomba de diagnóstico | 73 l/min |

| Capacidad de bombeo por medio de limpieza | 15 l/min |

| presión de aire necesaria | 8 Bar |

| consumo de aire | 380 L/min |

| capacidad del depósito de líquido de limpieza | 100L |

| capacidad del depósito de líquido de diagnóstico | 55L |

| temperatura máxima del líquido de limpieza | 50˚C |

| Tipo de conexión de la manguera hidráulica | 4x G1/2" |

| tipo de conexión a la red de agua | 1x G1/2″, 1x G3/4 |

| tipo de conexión de aire comprimido | Perfil normalizado EURO 26 Serie RQS |

| panel de control | controlador con panel táctil de 10,1", |

| peso del aparato (sin líquidos) | 275 kg |

| nivel sonoro máximo | 75 dB |

| --potencia instalada | 3 kW (1 calentador) |

| tensión de alimentación | 400 VCA (trifásico) |

| consumo de energía | 10A |

Dimensiones del aparato

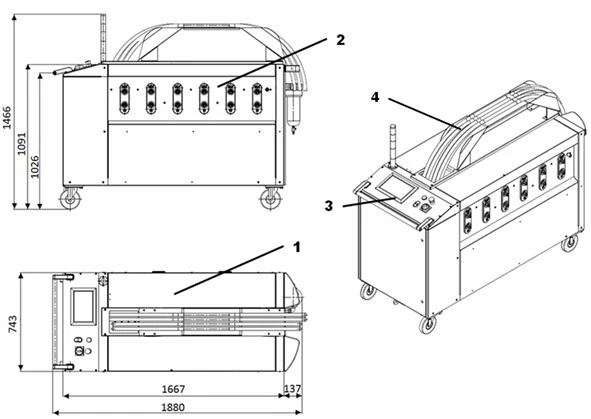

CA-6

1 - sección del depósito, 2 - sección de conexión del molde, 3 - sección de control, 4 - bandeja de mangueras hidráulicas

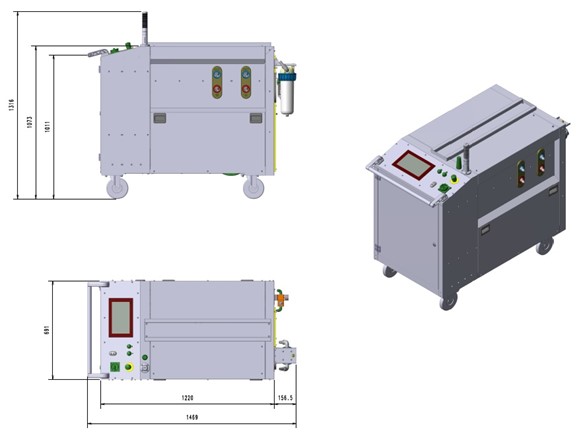

CA-2

1 - sección del depósito, 2 - sección de conexión del molde, 3 - sección de control

Serie CM

Las máquinas de la serie CM son unidades versátiles y configurables que pueden equiparse con prácticamente todas las funciones necesarias según las necesidades del usuario.

Las capacidades propuestas para las bombas y los generadores de cavitación permiten seleccionar el dispositivo óptimo adaptado al tamaño de los moldes y al sistema de colectores que conectan los canales de refrigeración. Además, los depósitos de productos químicos pueden equiparse con calentadores de 6 kW y la limpieza se realiza bidireccionalmente, lo que acelera considerablemente el proceso.

Principales características de la serie:

| Característica | Función | Beneficio |

|---|---|---|

| Interfaz intuitiva con tutoriales integrados | El operario es informado paso a paso de la secuencia de operaciones que debe realizar para ejecutar el proceso deseado | Máquina fácil de usar, rápido tiempo de inducción del operario |

| Cambio automático de la dirección de natación desde el escritorio | Mayor eficacia y uniformidad del proceso de limpieza, sin necesidad de recablear manualmente las mangueras | Los canales están despejados por todos los lados, independientemente de su longitud, lo que reduce la intervención del operario. |

| Bomba de diafragma equipada con sensores de fibra óptica que miden la excursión del diafragma a lo largo del tiempo. | Función de medición del caudal en tiempo real durante la limpieza | Menor tiempo total de funcionamiento, sin riesgo de mezclar líquidos |

| Sección 7 opcional con generador de cavitación | Posibilidad de utilizar el fenómeno de cavitación para limpiar circuitos muy contaminados | Mayor dinámica y eficacia de limpieza, tiempos de funcionamiento más cortos |

| Módulo de calefacción de flujo de 6 kW | Sin elementos calefactores en el depósito, mayor eficacia de limpieza gracias al aumento de la temperatura | Fácil acceso al fondo del depósito, el operario no está en contacto con la resistencia, menor tiempo de limpieza |

Característica

Interfaz intuitiva con tutoriales integrados

Cambio automático de la dirección de natación desde el escritorio

Bomba de diafragma equipada con sensores de fibra óptica que miden la excursión del diafragma a lo largo del tiempo.

Sección 7 opcional con generador de cavitación

Módulo de calefacción de flujo de 6 kW

Función

El operario es informado paso a paso de la secuencia de operaciones que debe realizar para ejecutar el proceso deseado

Mayor eficacia y uniformidad del proceso de limpieza, sin necesidad de recablear manualmente las mangueras

Función de medición del caudal en tiempo real durante la limpieza

Posibilidad de utilizar el fenómeno de cavitación para limpiar circuitos muy contaminados

Sin elementos calefactores en el depósito, mayor eficacia de limpieza gracias al aumento de la temperatura

Beneficio

Máquina fácil de usar, rápido tiempo de inducción del operario

Los canales están despejados por todos los lados, independientemente de su longitud, lo que reduce la intervención del operario.

Menor tiempo total de funcionamiento, sin riesgo de mezclar líquidos

Mayor dinámica y eficacia de limpieza, tiempos de funcionamiento más cortos

Fácil acceso al fondo del depósito, el operario no está en contacto con la resistencia, menor tiempo de limpieza

CME-7 / CME-5

Sistema de seis velocidades (con séptimo circuito CAVI adicional opcional)

CMS

Módulo de ampliación paraMáquinas de la serie CM

Serie CS

Las máquinas de la serie CM son unidades versátiles y configurables que pueden equiparse con prácticamente todas las funciones necesarias según las necesidades del usuario.

Las capacidades propuestas para las bombas y los generadores de cavitación permiten seleccionar el dispositivo óptimo adaptado al tamaño de los moldes y al sistema de colectores que conectan los canales de refrigeración. Además, los depósitos de productos químicos pueden equiparse con calentadores de 6 kW y la limpieza se realiza bidireccionalmente, lo que acelera considerablemente el proceso.

Principales características de la serie:

| Característica | Función | Beneficio |

|---|---|---|

| Método patentado de limpieza hidromecánica por efecto de cavitación | Menor tiempo de limpieza, los productos de limpieza sólo se utilizan para ablandar la cal | Menos riesgo de daños por moho, se limpian más mohos al mismo tiempo |

| Dos secciones de limpieza independientes con bomba de alimentación y generador de cavitación específicos | Mayor eficacia de limpieza, más canales limpiados simultáneamente, no es necesario puentear los canales | Más moldes limpiados en el mismo tiempo, mayor relación coste-rendimiento |

| Inversión del sentido de circulación del líquido de limpieza | Dinámica de limpieza uniforme a ambos lados del canal | Mayor eficacia de limpieza cuando los conductos están conectados en serie |

| Modo tutorial integrado, interfaz fácil de usar | Los operadores sólo tienen que seguir las instrucciones que aparecen en la pantalla del PLC | Rápida curva de aprendizaje para los operarios, bajo riesgo de error al configurar la máquina |

| Control preciso del nivel de líquido en tiempo real mediante una sonda ultrasónica | Protección contra fugas / sobrellenado con valores de activación de alarma configurables | Reducción del riesgo de daños por moho en caso de fuga repentina |

Característica

Método patentado de limpieza hidromecánica por efecto de cavitación

Dos secciones de limpieza independientes con bomba de alimentación y generador de cavitación específicos

Inversión del sentido de circulación del líquido de limpieza

Modo tutorial integrado, interfaz fácil de usar

Control preciso del nivel de líquido en tiempo real mediante una sonda ultrasónica

Función

Menor tiempo de limpieza, los productos de limpieza sólo se utilizan para ablandar la cal

Mayor eficacia de limpieza, más canales limpiados simultáneamente, no es necesario puentear los canales

Dinámica de limpieza uniforme a ambos lados del canal

Los operadores sólo tienen que seguir las instrucciones que aparecen en la pantalla del PLC

Protección contra fugas / sobrellenado con valores de activación de alarma configurables

Beneficio

Menos riesgo de daños por moho, se limpian más mohos al mismo tiempo

Más moldes limpiados en el mismo tiempo, mayor relación coste-rendimiento

Mayor eficacia de limpieza cuando los conductos están conectados en serie

Rápida curva de aprendizaje para los operarios, bajo riesgo de error al configurar la máquina

Reducción del riesgo de daños por moho en caso de fuga repentina

CS-2

Sistema semiautomático de dos velocidades

Información detallada

Funcionalidad

Limpieza

Proceso de limpieza híbrido hidromecánico basado en el fenómeno de cavitación

Un método de limpieza patentado que utiliza el fenómeno de la cavitación para aumentar la eficacia de la limpieza. La elevada dinámica del proceso de limpieza permite eliminar mecánicamente los depósitos calcáreos, mientras que la solución del medio de limpieza sólo pretende ablandar la suciedad adherida a la superficie del canal. Esta solución tiene muchas ventajas. Los canales se limpian durante periodos considerablemente más cortos, minimizando así el tiempo de contacto entre la herramienta y el agente limpiador. Además, podemos utilizar agentes con una concentración más baja, lo que también minimiza el riesgo de dañar el molde si la herramienta entra en contacto con el líquido limpiador.

Cambio de dirección del flujo

La inversión del flujo puede ser útil si el operador decide combinar varios canales y conectarlos a una única sección de limpieza. En este caso, la inversión del flujo puede minimizar el riesgo de un proceso de limpieza desigual

Secar el canal después de limpiarlo

La purga debe ser realizada manualmente por el operario, que sigue la secuencia de operaciones indicada en el manual o que se le presenta en la pantalla del PLC.

Posibilidad de exportar los resultados de la limpieza de moldes

Los dispositivos CS sólo guardan registros del proyecto más reciente, y la creación del siguiente sobrescribe el anterior. No obstante, existe la posibilidad de copiar los resultados históricos de todos los proyectos en un dispositivo móvil a través de un hotspot.

Diagnóstico

Prueba de fugas y permeabilidad con aire comprimido

La inversión del flujo puede ser útil si el operador decide combinar varios canales y conectarlos a una única sección de limpieza. En este caso, la inversión del flujo puede minimizar el riesgo de un proceso de limpieza desigual

Secado de los conductos con aire comprimido tras el diagnóstico

La purga debe ser realizada manualmente por el operario, que sigue la secuencia de operaciones indicada en el manual o que se le presenta en la pantalla del PLC.

Mantenimiento

Limpieza del alcantarillado con agua corriente

Un método de limpieza patentado que utiliza el fenómeno de la cavitación para aumentar la eficacia de la limpieza. La elevada dinámica del proceso de limpieza permite eliminar mecánicamente los depósitos calcáreos, mientras que la solución del medio de limpieza sólo pretende ablandar la suciedad adherida a la superficie del canal. Esta solución tiene muchas ventajas. Los canales se limpian durante periodos considerablemente más cortos, minimizando así el tiempo de contacto entre la herramienta y el agente limpiador. Además, podemos utilizar agentes con una concentración más baja, lo que también minimiza el riesgo de dañar el molde si la herramienta entra en contacto con el líquido limpiador.

Neutralización de los residuos de productos de limpieza en los canales tras la limpieza

El lavado de los conductos después del proceso de limpieza tiene por objeto eliminar cualquier resto de agente limpiador de los conductos. Esto puede hacerse mediante un suministro de agua externo o utilizando un segundo depósito con agua mezclada con inhibidores de la corrosión. Si no hay suministro de agua externo, el operario debe cambiar el agua del segundo depósito con regularidad, ya que su valor de pH disminuirá con cada enjuague. Esto hará que el agua sea ácida y, por tanto, inadecuada para la neutralización de canales.

Posibilidad de protección adicional de los canales con inhibidor de corrosión

Gracias a su diseño único, en el que cada sección está equipada con un conjunto específico de bombas de alimentación y generadores de cavitación, la máquina puede definir tiempos de limpieza individuales para cada canal en función de los caudales históricos o de la estabilización de los caudales actuales.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

Características adicionales

Función de llenado y vaciado del depósito

Gracias al uso de una sonda ultrasónica en las máquinas CA y CS, tenemos la posibilidad de realizar un llenado preciso y automático de los depósitos. Esto garantiza que siempre tengamos la misma cantidad de líquido en el depósito, lo que nos permite preparar la concentración exacta de la solución de limpieza. En el caso del llenado manual, la cantidad de líquido en el depósito puede variar.

Sensores de obstrucción del filtro de aspiración

Permite controlar en tiempo real el grado de obstrucción de los filtros. La propia máquina informa al operario cuando hay que limpiarlos, por lo que el operario no tiene que adivinar cuándo es el momento de hacerlo.

Parámetros modificables y algoritmos de funcionamiento

El usuario puede modificar todos los parámetros de funcionamiento de la unidad, así como activar y desactivar funciones individuales en modo automático.

Elección de la versión lingüística

Se puede elegir entre inglés, alemán, español, francés, italiano y polaco.

Medición del pH y la conductividad del medio de limpieza

Las herramientas de medición dedicadas a la máquina permiten evaluar el nivel de sobrecarga del medio de limpieza.

Seguridad

Sistema de sensores y algoritmos para un funcionamiento estable y seguro

- Algoritmo de predescarga (rampa): protege contra la liberación repentina de presión, la presión aumenta gradualmente, minimizando así el riesgo de daños en los deflectores y otros componentes del sistema de refrigeración.

- Algoritmo para verificar la corrección de las lecturas de todos los sensores de presión - permite verificar la presencia de presión residual en el sistema, eliminando así la posibilidad de reflujo de fluido en el sistema neumático cuando se reposicionan las válvulas.

- La máquina informa al operario de la presencia de presión residual en el sistema para que pueda bajarla manualmente y desenganchar las mangueras de forma segura

- Cada válvula dispone de un sensor de control de posición; gracias a esta característica, se evita que el operario ponga en marcha la máquina con una configuración incorrecta.

- Algoritmo para identificar un problema de obstrucción del conducto si el operario omite una prueba de permeabilidad: si el caudal es muy bajo durante el diagnóstico, la máquina informará al operario de la posible obstrucción y, en modo automático, excluirá la sección en cuestión. Cuando exista una obstrucción en el conducto, deberá limpiarse individualmente en modo manual.

Control de fugas de líquido limpiador durante la limpieza

Una sonda ultrasónica en la cuba de lavado permite medir con precisión y en tiempo real el nivel de líquido. El operador puede definir una caída de volumen aceptable que no provoque una alarma. Puede ser de hasta 10 mm (lo que corresponde aproximadamente a 1 litro de líquido). Si el nivel de líquido en el depósito desciende por debajo de este valor, la máquina detendrá automáticamente el proceso y enviará al operador un mensaje SMS indicando una posible fuga.

Control del nivel de solución en el depósito

Puede tratarse de una medición de precisión (la sonda ultrasónica mide la cantidad exacta de líquido) o de una medición de flotación, que ofrece una estimación aproximada.

Control de la temperatura de la solución en el depósito

Sensores de temperatura (uno en el calentador, el otro en la carcasa del filtro).

Comprobación de daños en los elementos calefactores

La máquina está equipada con una protección en forma de termostato situado en el elemento calefactor y una protección de programa que desconecta la calefacción si se supera la temperatura permitida.

Compruebe si hay una conexión de fase defectuosa

La máquina detecta la ausencia de alguna de las fases o su orden incorrecto de conexión, evitando daños en la bomba impulsora.

Control de la continuidad del flujo del medio a través del sistema de calefacción

El sistema de calentamiento por flujo está conectado a una bomba de diafragma específica que obliga al líquido a circular por el depósito en el que está colocado el calentador. Un algoritmo verifica que el elemento calefactor esté totalmente sumergido en el líquido y que el caudal de ese líquido sea el adecuado.

La propia máquina, que funciona en modo automático, compara los resultados actuales con el caudal de referencia almacenado previamente en la base de datos. Cuando la medición actual se aproxime en un porcentaje, finalizará el proceso de limpieza de esa sección. Cada canal puede alcanzar el caudal deseado en momentos diferentes, por lo que disponer de bombas independientes en cada sección es clave para habilitar esta función. El conjunto % a alcanzar puede ser determinado individualmente por el operador.

Sensor de humedad del sistema neumático

Si se detecta la presencia de agua en el aire comprimido, la máquina bloqueará la posibilidad de seguir funcionando. Esto se hace para proteger el sistema neumático de la máquina, que es el componente más sensible de todo el diseño.

Servicio

- Diseño modular para facilitar la sustitución de componentes

Datos técnicos

| Función | Valor |

|---|---|

| Modo de funcionamiento | semiautomático |

| Alimentación | 3x400V CA |

| Controles/pantalla táctil | 7" |

| número de circuitos | 28 |

| depósito de líquido limpiador | 0L |

| depósito para medio de diagnóstico | 25L |

| Bombas de diafragma (L/min) | 252x25 |

| Generador de cavitación (L/min) | 6kW |

| calentador de flujo | sí |

| filtro de aspiración | sí |

| filtro de retorno | sí |

| LIMPIEZA | |

| Proceso de limpieza híbrido hidromecánico basado en el fenómeno de cavitación | sí |

| proceso de limpieza basado en la alimentación uniforme por impulsos del líquido limpiador en el sistema | - |

| cambio en la dirección del flujo | sí |

| Modo de limpieza autónomo hasta alcanzar un gasto de referencia estable | - |

| El tiempo de limpieza de cada canal se define de forma independiente. El proceso dura el tiempo que sea necesario. | - |

| drenaje del conducto tras la limpieza | manual |

| DIAGNÓSTICO | |

| Posibilidad de exportar los resultados de la limpieza de moldes | sí |

| Almacenamiento del historial de limpieza de moldes en la base de datos de la máquina | - |

| Diseño modular para facilitar la sustitución de componentes | sí |

| Prueba de estanqueidad con aire comprimido | sí |

| Prueba de fugas de aire comprimido | - |

| Diagnóstico automático con transición al modo de limpieza sin mantenimiento | - |

| Medición del caudal con posibilidad de referirse a los gastos de referencia almacenados en la base de datos | - |

| Medición del caudal en tiempo real | sí |

| CONSERVACIÓN | |

| Secado de los conductos con aire comprimido tras el diagnóstico | sí |

| Limpieza del alcantarillado con agua corriente | sí |

| Neutralización de los residuos de productos de limpieza en los canales tras la limpieza | sí |

| FUNCIONES ADICIONALES | |

| Posibilidad de protección adicional de los canales con inhibidor de corrosión | sí |

| función de llenado y vaciado | sí |

| Diseño modular para facilitar la sustitución de componentes | - |

| sensores de obstrucción del filtro de aspiración | sí |

| posibilidad de calibrar los parámetros de funcionamiento y los algoritmos | sí |

| Registro de las horas de funcionamiento de cada una de las bombas y pulsadores | - |

| Control del número de horas de funcionamiento del medio de limpieza | - |

| Actualización remota de software | sí |

| Posibilidad de crear cuentas de usuario con distintos niveles de acceso a las funciones de la máquina | sí |

| Elección de la versión lingüística | sí |

| SEGURIDAD | |

| Desagüe de fregadero incorporado para el vaciado de emergencia de los depósitos | manual |

| control del rendimiento de la fuente de aire comprimido | no |

| olvidar el pH y la conductividad del medio de limpieza | sí |

| Módulo OPC UA | sí |

| un sistema de sensores y algoritmos para garantizar un funcionamiento estable y seguro | sí |

| Control de fugas de líquido limpiador durante la limpieza | sí |

| Control del nivel de solución en el depósito | sí |

| Control de la temperatura de la solución en el depósito | sí |

| Comprobación de daños en los elementos calefactores | - |

| SERVICIO | |

| Compruebe si hay una conexión de fase defectuosa | sí |

| Control de la continuidad del flujo del medio a través del sistema de calefacción | sí |

| protección adicional contra daños en el depósito y fugas | - |

| sensor de humedad del sistema de aire | sí |

| Diseño modular para facilitar la sustitución de componentes | sí |

| Posibilidad de evaluar a distancia la causa del fallo del equipo en las instalaciones del cliente. | - |

| Evaluación del correcto funcionamiento de los sensores de obstrucción del filtro | sí |

Serie CP

Serie CP: unidades compactas y asequibles. Ideales para instalaciones de producción con un número reducido de moldes. Las unidades CP se basan en la misma tecnología de limpieza que los modelos CoolingCare de gama superior.

CP-2 DUO

Sistema de dos circuitos con depósito adicional para enjuagar los conductos después de la limpieza

CP-1

Sistema de circuito único con depósito y módulo de limpieza compacto

CASO CP

Unidad de limpieza compacta de un solo circuito sin depósito