Serie CA

Le macchine della serie CA sono i sistemi più avanzati della famiglia CoolingCare. Queste macchine completamente automatizzate sono state progettate per soddisfare i requisiti più elevati in un moderno ambiente di produzione di materie plastiche.

Sono dotati di funzioni che consentono agli utenti di monitorare e mantenere il pieno controllo delle prestazioni di raffreddamento dei loro stampi.

Caratteristiche principali della serie:

| Caratteristica | Funzione | Benefici |

|---|---|---|

| Metodo di pulizia idromeccanico brevettato che sfrutta l'effetto cavitazione | Tempo di pulizia più breve, i detergenti vengono utilizzati solo per ammorbidire le incrostazioni | Minore rischio di danni da muffa, più muffe pulite contemporaneamente |

| Sei sezioni di pulizia indipendenti con pompa di alimentazione e generatore di cavitazione dedicati | Maggiore efficienza di pulizia, più canali puliti contemporaneamente, nessun ponte di canali necessario | Più stampi puliti nello stesso tempo, maggiore rapporto costo-prestazioni |

| Modalità di pulizia intelligente | I canali vengono puliti solo per il tempo necessario. | Riduzione del rischio di danni allo stampo, ottimizzazione delle prestazioni della macchina |

| Processo automatizzato, algoritmi integrati che includono test di tenuta, misurazione del flusso e pulizia | Non è necessario passare manualmente da una funzione all'altra. | Costi operativi ridotti, il personale deve solo collegare lo stampo e avviare il processo |

| Monitoraggio preciso e in tempo reale del livello dei liquidi mediante una sonda a ultrasuoni | Protezione da perdite/tracimazione con valori di allarme configurabili | Riduzione del rischio di danni da muffa in caso di perdite improvvise |

Caratteristica

Metodo di pulizia idromeccanico brevettato che sfrutta l'effetto cavitazione

Sei sezioni di pulizia indipendenti con pompa di alimentazione e generatore di cavitazione dedicati

Modalità di pulizia intelligente

Processo automatizzato, algoritmi integrati che includono test di tenuta, misurazione del flusso e pulizia

Monitoraggio preciso e in tempo reale del livello dei liquidi mediante una sonda a ultrasuoni

Funzione

Tempo di pulizia più breve, i detergenti vengono utilizzati solo per ammorbidire le incrostazioni

Maggiore efficienza di pulizia, più canali puliti contemporaneamente, nessun ponte di canali necessario

I canali vengono puliti solo per il tempo necessario.

Non è necessario passare manualmente da una funzione all'altra.

Protezione da perdite/tracimazione con valori di allarme configurabili

Benefici

Minore rischio di danni da muffa, più muffe pulite contemporaneamente

Più stampi puliti nello stesso tempo, maggiore rapporto costo-prestazioni

Riduzione del rischio di danni allo stampo, ottimizzazione delle prestazioni della macchina

Costi operativi ridotti, il personale deve solo collegare lo stampo e avviare il processo

Riduzione del rischio di danni da muffa in caso di perdite improvvise

CA-6

Sistema a sei velocità

CA-2

Sistema a due velocità

Volete saperne di più?

Informazioni dettagliate

Funzionalità

Pulizia

Processo di pulizia ibrido idromeccanico basato sul fenomeno della cavitazione

Un metodo di pulizia brevettato che sfrutta il fenomeno della cavitazione per aumentare l'efficienza della pulizia. L'elevata dinamica del processo di pulizia consente la rimozione meccanica dei depositi di calcare, mentre la soluzione del mezzo di pulizia mira solo ad ammorbidire lo sporco che aderisce alla superficie del canale. Questa soluzione presenta numerosi vantaggi. I canali vengono puliti in tempi molto più brevi, riducendo così al minimo il tempo di contatto tra l'utensile e il detergente. Inoltre, possiamo utilizzare agenti con una concentrazione più bassa, il che riduce anche il rischio di danni allo stampo se l'utensile entra in contatto con il liquido di pulizia.

Modalità di pulizia autonoma fino al raggiungimento di una spesa di riferimento stabile

Grazie al suo design unico, in cui ogni sezione è dotata di un set dedicato di pompe di alimentazione e generatori di cavitazione, la macchina può definire tempi di pulizia individuali per ogni canale in base alle portate storiche o alla stabilizzazione delle portate attuali.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Il tempo di pulizia per ciascun canale è definito in modo indipendente. Il processo dura il tempo necessario

Grazie al suo design unico, in cui ogni sezione è dotata di un set dedicato di pompe di alimentazione e generatori di cavitazione, la macchina può definire tempi di pulizia individuali per ogni canale in base alle portate storiche o alla stabilizzazione delle portate attuali.

Asciugatura del canale dopo la pulizia

Le macchine della serie CA asciugano automaticamente i canali al termine delle operazioni con i liquidi. Questo ci permette di ridurre al minimo le perdite quando i tubi vengono scollegati. Altri modelli richiedono all'operatore di eseguire manualmente l'operazione di spurgo.

Possibilità di esportazione dei risultati della pulizia degli stampi

Una volta completata l'operazione, la macchina visualizza un report che può essere esportato su un dispositivo esterno. Le macchine CA dispongono di un database integrato con la cronologia di tutte le operazioni eseguite per ogni progetto salvato, a cui si può accedere dal controller.

Memorizzazione dello storico della pulizia degli stampi nel database della macchina

Una funzione fondamentale per tutte le aziende che vogliono monitorare le prestazioni di raffreddamento dei propri stampi durante l'intero ciclo di vita, in modo da poter attuare una politica di "manutenzione preventiva" e pulire i condotti solo quando si verifica una diminuzione della portata rispetto a quella registrata nel database. Inoltre, la serie CA dispone di algoritmi di pulizia in modalità automatica che sono direttamente collegati ai flussi storici memorizzati nel database, facilitando ulteriormente il lavoro dell'operatore.

Diagnostica

Test di tenuta e permeazione con aria compressa

Le prove di tenuta e di pervietà consentono una valutazione iniziale delle condizioni del canale e la verifica del corretto collegamento della macchina allo stampo. Un test di tenuta eseguito correttamente consente anche di individuare le perdite intercanale all'interno dello stampo. In una situazione in cui il canale perde, un tentativo di pulizia porterà a perdite ancora maggiori e alla fuoriuscita del liquido di pulizia sulle parti dello stampo, con conseguenti danni allo stampo. Il rilevamento di un'ostruzione può suggerire la presenza di circuiti non correttamente collegati o di un vero e proprio intasamento, che richiede procedure di pulizia diverse dal lavaggio convenzionale.

Diagnostica automatica con passaggio alla modalità di pulizia senza manutenzione

L'operatore può far funzionare la macchina in modalità automatica, dove, dopo aver eseguito le operazioni di diagnostica, la macchina stessa avvierà il processo di pulizia secondo un algoritmo di lavoro predefinito.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Misurazione del flusso con possibilità di fare riferimento a spese di riferimento memorizzate nel database

La macchina consente di confrontare la portata attuale con il record storico presente nel database e quindi decide autonomamente se continuare il processo o interromperlo in base ai risultati ottenuti. L'operatore può definire una portata di riferimento % a cui la macchina deve tendere.

Asciugatura dei condotti con aria compressa dopo la diagnosi

Ogni operazione a base di liquido deve essere seguita da uno spurgo dell'aria per rimuovere il liquido e asciugare i condotti. Le macchine della serie CA terminano automaticamente le operazioni di pulizia e diagnostica con uno spurgo dell'aria per garantire che non rimanga alcun liquido nei condotti. Sulle altre macchine, lo spurgo deve essere effettuato manualmente dall'operatore, seguendo una sequenza di passaggi indicati nel manuale o visualizzati sullo schermo del PLC.

Manutenzione

Risciacquo delle fognature con acqua di rete

Un metodo di pulizia brevettato che sfrutta il fenomeno della cavitazione per aumentare l'efficienza della pulizia. L'elevata dinamica del processo di pulizia consente la rimozione meccanica dei depositi di calcare, mentre la soluzione del mezzo di pulizia mira solo ad ammorbidire lo sporco che aderisce alla superficie del canale. Questa soluzione presenta numerosi vantaggi. I canali vengono puliti in tempi molto più brevi, riducendo così al minimo il tempo di contatto tra l'utensile e il detergente. Inoltre, possiamo utilizzare agenti con una concentrazione più bassa, il che riduce anche il rischio di danni allo stampo se l'utensile entra in contatto con il liquido di pulizia.

Possibilità di proteggere ulteriormente i canali con un inibitore di corrosione

Grazie al suo design unico, in cui ogni sezione è dotata di un set dedicato di pompe di alimentazione e generatori di cavitazione, la macchina può definire tempi di pulizia individuali per ogni canale in base alle portate storiche o alla stabilizzazione delle portate attuali.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Caratteristiche aggiuntive

Funzione di riempimento e svuotamento del serbatoio

Grazie all'utilizzo di una sonda a ultrasuoni sulle macchine CA e CS, abbiamo la possibilità di riempire i serbatoi in modo preciso e automatico. Questo ci garantisce di avere sempre la stessa quantità di liquido nel serbatoio, consentendoci di preparare l'esatta concentrazione della soluzione detergente. Nel caso di riempimento manuale, la quantità di liquido nel serbatoio può variare.

Sensori di intasamento del filtro di aspirazione

Consente di monitorare in tempo reale l'intasamento dei filtri. La macchina stessa informa l'operatore quando è necessario pulirli, in modo che l'operatore non debba indovinare quando è il momento di farlo.

Parametri e algoritmi operativi modificabili

L'utente può modificare tutti i parametri di funzionamento dell'unità e può anche attivare e disattivare singole funzioni in modalità automatica.

Registro delle ore di funzionamento delle singole pompe e dei pulsatori

Consente di valutare l'usura dei componenti della pompa (spesso le sezioni della macchina non vengono utilizzate con la stessa frequenza).

Monitoraggio del numero di ore di funzionamento del mezzo di lavaggio

Consente di valutare la frequenza del mezzo di pulizia senza dover misurare ogni volta il pH della soluzione.

Aggiornamento software remoto

Consente di collegarsi al dispositivo tramite Internet e di caricare il software in remoto senza doversi recare presso l'impianto.

Possibilità di creare account utente con diversi livelli di accesso alle funzioni della macchina

Consente alle persone non addestrate al funzionamento della macchina di limitare la distanza per la modifica dei parametri della macchina.

Scelta della versione linguistica

Commutabile tra inglese, tedesco, spagnolo, francese, italiano e polacco

Controllo delle prestazioni della sorgente di aria compressa

Se la pressione scende al di sotto della pressione richiesta (4 bar) mentre la macchina è in funzione, la macchina interrompe il riscaldamento. Se l'aria in uscita diminuisce durante la funzione di spurgo, la macchina attende che la pressione del sistema aumenti e continua a spurgare fino allo scadere del tempo di spurgo impostato.

Misurazione del pH e della conducibilità del mezzo di lavaggio

Gli strumenti di misura dedicati alla macchina consentono di valutare il livello di sovraccarico del mezzo di pulizia.

Sicurezza

Sistema di sensori e algoritmi per un funzionamento stabile e sicuro

- Algoritmo di pre-soffocamento (rampa) - protegge dal rilascio improvviso di pressione, la pressione aumenta gradualmente, riducendo così al minimo il rischio di danni ai deflettori e ad altri componenti del sistema di raffreddamento.

- Algoritmo per la verifica della correttezza delle letture di tutti i sensori di pressione - consente di verificare la presenza di pressione residua nel sistema, eliminando così la possibilità di riflusso del fluido nel sistema pneumatico quando le valvole vengono riposizionate.

- La macchina informa l'operatore della presenza di pressione residua nell'impianto, in modo che possa scendere manualmente e sganciare i tubi in tutta sicurezza.

- Ogni valvola è dotata di un sensore di controllo della posizione: grazie a questa caratteristica, si evita che l'operatore avvii la macchina nella configurazione sbagliata

- Algoritmo per l'identificazione di un problema di ostruzione del condotto se l'operatore non esegue un test di pervietà: se la portata è molto bassa durante la diagnostica, la macchina informa l'operatore della potenziale ostruzione e, in modalità automatica, esclude la sezione in questione. Quando è presente un'ostruzione del condotto, deve essere pulita individualmente in modalità manuale.

Monitoraggio delle perdite di liquido detergente durante la pulizia

Una sonda a ultrasuoni nella vasca di lavaggio consente di misurare con precisione il livello del liquido in tempo reale. L'operatore può definire un calo di volume accettabile che non provochi un allarme. Questo valore può essere inferiore a 10 mm (corrispondente a circa 1 litro di liquido). Se il livello del liquido nella vasca scende di questo valore, la macchina interrompe automaticamente il processo e invia all'operatore un messaggio SMS per segnalare una possibile perdita.

Controllo del livello della soluzione nel serbatoio

Può trattarsi di una misura di precisione (la sonda a ultrasuoni misura l'esatta quantità di liquido) o di una misura a galleggiante, che fornisce una stima approssimativa.

Controllo della temperatura della soluzione nel serbatoio

Sensori di temperatura (uno nel riscaldatore, l'altro sull'alloggiamento del filtro).

Controllo dei danni agli elementi riscaldanti

La macchina è dotata di una protezione sotto forma di termostato situato sull'elemento riscaldante e di un programma di protezione che interrompe il riscaldamento se viene superata la temperatura consentita.

Verificare la presenza di un collegamento di fase difettoso

La macchina rileva l'assenza di una delle fasi o il loro ordine di collegamento errato, evitando danni alla pompa a girante.

Controllo della continuità del flusso del fluido attraverso il sistema di riscaldamento

Il sistema di riscaldamento a flusso è collegato a una pompa a membrana dedicata che forza il fluido a circolare attraverso il serbatoio in cui è collocato il riscaldatore. Un algoritmo verifica che l'elemento riscaldante sia completamente immerso nel liquido e che la portata del liquido sia adeguata.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Sensore di umidità del sistema pneumatico

Se viene rilevata la presenza di acqua nell'aria compressa, la macchina blocca la possibilità di continuare a funzionare. Questo per proteggere il sistema pneumatico della macchina, che è il componente più sensibile dell'intero progetto.

Servizio

- Design modulare per una facile sostituzione dei componenti

- Possibilità di valutare a distanza la causa del guasto dell'apparecchiatura presso la sede del cliente

- Valutazione del corretto funzionamento dei sensori di intasamento del filtro

Dati tecnici

CA-6

| numero di sezioni di pulizia | 6 |

| base media | acqua |

| Detergente approvato | a seconda del tipo di fango (DS1, DS2) |

| misura diagnostica | Acqua + inibitore di corrosione (opzionale) |

| tipo di pompa diagnostica | rotore |

| tipo di pompa che alimenta il mezzo di pulizia | Membrana (x4) |

| tipo di pulsatori | Membrana (x6) |

| capacità massima della pompa diagnostica | 73L/min |

| Capacità della pompa per mezzo di pulizia | 15L/min |

| pressione dell'aria richiesta | 8 Bar |

| consumo d'aria | 750L/min |

| capacità del serbatoio del liquido di pulizia | 100L |

| capacità del serbatoio del fluido diagnostico | 55L |

| temperatura massima del liquido di lavaggio | 50˚C |

| Tipo di collegamento del tubo idraulico | 12x G1/2" |

| tipo di collegamento all'acqua di rete | 1x G1/2″, 1x G3/4″ |

| tipo di connessione all'aria compressa | Profilo standard EURO 26 Serie RQS |

| pannello di controllo | con pannello tattile da 10,1", |

| peso del dispositivo (senza liquidi) | 415 kg |

| livello sonoro massimo | 83dB |

| --Potenza installata | 3 kW (1 riscaldatore) |

| tensione di alimentazione | 400 VAC (tre fasi) |

| consumo di energia | 13A |

CA-2

| numero di sezioni di pulizia | 2 |

| base media | acqua |

| Detergente approvato | a seconda del tipo di fango (DS1, DS2) |

| misura diagnostica | Acqua + inibitore di corrosione (opzionale) |

| tipo di pompa diagnostica | rotore |

| tipo di pompa che alimenta il mezzo di pulizia | Membrana (x2) |

| tipo di pulsatori | Membrana (x2) |

| capacità massima della pompa diagnostica | 73L/min |

| Capacità della pompa per mezzo di pulizia | 15L/min |

| pressione dell'aria richiesta | 8 Bar |

| consumo d'aria | 380L/min |

| capacità del serbatoio del liquido di pulizia | 100L |

| capacità del serbatoio del fluido diagnostico | 55L |

| temperatura massima del liquido di lavaggio | 50˚C |

| Tipo di collegamento del tubo idraulico | 4x G1/2" |

| tipo di collegamento all'acqua di rete | 1x G1/2″, 1x G3/4″ |

| tipo di connessione all'aria compressa | Profilo standard EURO 26 Serie RQS |

| pannello di controllo | con pannello tattile da 10,1", |

| peso del dispositivo (senza liquidi) | 275 kg |

| livello sonoro massimo | 75dB |

| --Potenza installata | 3 kW (1 riscaldatore) |

| tensione di alimentazione | 400 VAC (tre fasi) |

| consumo di energia | 10A |

Dimensioni del dispositivo

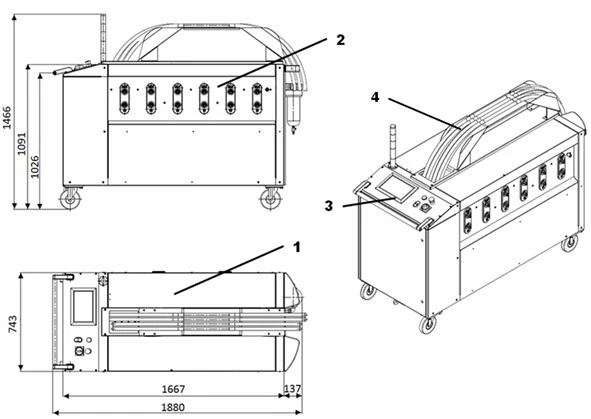

CA-6

1 - sezione serbatoio, 2 - sezione raccordo stampo, 3 - sezione comando, 4 - portagomma idraulico

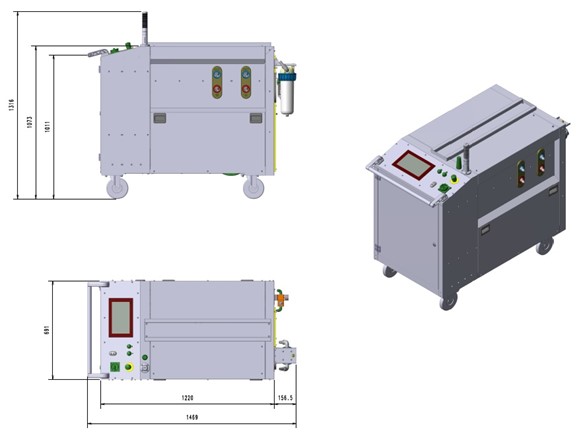

CA-2

1 - sezione serbatoio, 2 - sezione attacco stampo, 3 - sezione controllo

Serie CM

Le macchine della serie CM sono unità versatili e configurabili che possono essere dotate di quasi tutte le funzioni necessarie in base alle esigenze dell'utente.

Le capacità proposte per le pompe e i generatori di cavitazione consentono di scegliere il dispositivo ottimale in base alle dimensioni degli stampi e al sistema di collettori che collega i canali di raffreddamento. Inoltre, le vasche chimiche possono essere dotate di riscaldatori da 6 kW e la pulizia avviene in modo bidirezionale, accelerando notevolmente il processo.

Caratteristiche principali della serie:

| Caratteristica | Funzione | Benefici |

|---|---|---|

| Interfaccia intuitiva con tutorial integrati | L'operatore viene informato passo dopo passo della sequenza di operazioni da eseguire per eseguire il processo desiderato. | Macchina facile da usare, tempo di induzione veloce dell'operatore |

| Cambio di direzione automatico richiamato dal desktop | Maggiore efficienza e uniformità del processo di pulizia, senza necessità di ricablare manualmente i tubi flessibili | I canali sono puliti su tutti i lati, indipendentemente dalla loro lunghezza, con un minore impegno da parte dell'operatore. |

| Pompa a membrana dotata di sensori a fibre ottiche che misurano l'entità dell'escursione della membrana nel tempo | Funzione di misurazione del flusso in tempo reale durante la pulizia | Tempo di funzionamento complessivo più breve, nessun rischio di miscelazione dei liquidi |

| Sezione 7 opzionale con generatore di cavitazione | Possibilità di utilizzare il fenomeno della cavitazione per la pulizia di circuiti fortemente contaminati | Maggiore dinamica ed efficienza di pulizia, tempi di funzionamento più brevi |

| Modulo di riscaldamento a flusso da 6 kW | Nessun elemento riscaldante nel serbatoio, maggiore efficienza di pulizia grazie all'aumento della temperatura | Facile accesso al fondo del serbatoio, l'operatore non è a contatto con l'elemento riscaldante, tempi di pulizia più brevi |

Caratteristica

Interfaccia intuitiva con tutorial integrati

Cambio di direzione automatico richiamato dal desktop

Pompa a membrana dotata di sensori a fibre ottiche che misurano l'entità dell'escursione della membrana nel tempo

Sezione 7 opzionale con generatore di cavitazione

Modulo di riscaldamento a flusso da 6 kW

Funzione

L'operatore viene informato passo dopo passo della sequenza di operazioni da eseguire per eseguire il processo desiderato.

Maggiore efficienza e uniformità del processo di pulizia, senza necessità di ricablare manualmente i tubi flessibili

Funzione di misurazione del flusso in tempo reale durante la pulizia

Possibilità di utilizzare il fenomeno della cavitazione per la pulizia di circuiti fortemente contaminati

Nessun elemento riscaldante nel serbatoio, maggiore efficienza di pulizia grazie all'aumento della temperatura

Benefici

Macchina facile da usare, tempo di induzione veloce dell'operatore

I canali sono puliti su tutti i lati, indipendentemente dalla loro lunghezza, con un minore impegno da parte dell'operatore.

Tempo di funzionamento complessivo più breve, nessun rischio di miscelazione dei liquidi

Maggiore dinamica ed efficienza di pulizia, tempi di funzionamento più brevi

Facile accesso al fondo del serbatoio, l'operatore non è a contatto con l'elemento riscaldante, tempi di pulizia più brevi

CME-7 / CME-5

Sistema a sei velocità (con settimo circuito CAVI aggiuntivo opzionale)

CMS

Modulo di espansione perMacchine della serie CM

Serie CS

Le macchine della serie CM sono unità versatili e configurabili che possono essere dotate di quasi tutte le funzioni necessarie in base alle esigenze dell'utente.

Le capacità proposte per le pompe e i generatori di cavitazione consentono di scegliere il dispositivo ottimale in base alle dimensioni degli stampi e al sistema di collettori che collega i canali di raffreddamento. Inoltre, le vasche chimiche possono essere dotate di riscaldatori da 6 kW e la pulizia avviene in modo bidirezionale, accelerando notevolmente il processo.

Caratteristiche principali della serie:

| Caratteristica | Funzione | Benefici |

|---|---|---|

| Metodo di pulizia idromeccanico brevettato che sfrutta l'effetto cavitazione | Tempo di pulizia più breve, i detergenti vengono utilizzati solo per ammorbidire le incrostazioni | Minore rischio di danni da muffa, più muffe pulite contemporaneamente |

| Due sezioni di pulizia indipendenti con pompa di alimentazione e generatore di cavitazione dedicati | Maggiore efficienza di pulizia, più canali puliti contemporaneamente, nessun ponte di canali necessario | Più stampi puliti nello stesso tempo, maggiore rapporto costo-prestazioni |

| Inversione della direzione del flusso del liquido detergente | Dinamica di pulizia uniforme su entrambi i lati del canale | Maggiore efficienza di pulizia quando i condotti sono collegati in serie |

| Modalità tutorial integrata, interfaccia di facile utilizzo | Gli operatori devono semplicemente seguire le istruzioni visualizzate sullo schermo del PLC. | Curva di apprendimento rapida per gli operatori, basso rischio di errore durante la messa a punto della macchina |

| Monitoraggio preciso e in tempo reale del livello dei liquidi mediante una sonda a ultrasuoni | Protezione da perdite/tracimazione con valori di allarme configurabili | Riduzione del rischio di danni da muffa in caso di perdite improvvise |

Caratteristica

Metodo di pulizia idromeccanico brevettato che sfrutta l'effetto cavitazione

Due sezioni di pulizia indipendenti con pompa di alimentazione e generatore di cavitazione dedicati

Inversione della direzione del flusso del liquido detergente

Modalità tutorial integrata, interfaccia di facile utilizzo

Monitoraggio preciso e in tempo reale del livello dei liquidi mediante una sonda a ultrasuoni

Funzione

Tempo di pulizia più breve, i detergenti vengono utilizzati solo per ammorbidire le incrostazioni

Maggiore efficienza di pulizia, più canali puliti contemporaneamente, nessun ponte di canali necessario

Dinamica di pulizia uniforme su entrambi i lati del canale

Gli operatori devono semplicemente seguire le istruzioni visualizzate sullo schermo del PLC.

Protezione da perdite/tracimazione con valori di allarme configurabili

Benefici

Minore rischio di danni da muffa, più muffe pulite contemporaneamente

Più stampi puliti nello stesso tempo, maggiore rapporto costo-prestazioni

Maggiore efficienza di pulizia quando i condotti sono collegati in serie

Curva di apprendimento rapida per gli operatori, basso rischio di errore durante la messa a punto della macchina

Riduzione del rischio di danni da muffa in caso di perdite improvvise

CS-2

Sistema semiautomatico a due velocità

Informazioni dettagliate

Funzionalità

Pulizia

Processo di pulizia ibrido idromeccanico basato sul fenomeno della cavitazione

Un metodo di pulizia brevettato che sfrutta il fenomeno della cavitazione per aumentare l'efficienza della pulizia. L'elevata dinamica del processo di pulizia consente la rimozione meccanica dei depositi di calcare, mentre la soluzione del mezzo di pulizia mira solo ad ammorbidire lo sporco che aderisce alla superficie del canale. Questa soluzione presenta numerosi vantaggi. I canali vengono puliti in tempi molto più brevi, riducendo così al minimo il tempo di contatto tra l'utensile e il detergente. Inoltre, possiamo utilizzare agenti con una concentrazione più bassa, il che riduce anche il rischio di danni allo stampo se l'utensile entra in contatto con il liquido di pulizia.

Cambio di direzione del flusso

L'inversione di flusso può essere utile se l'operatore decide di combinare più canali e collegarli a un'unica sezione di lavaggio. In questo caso, l'inversione di flusso può ridurre al minimo il rischio di un processo di pulizia non uniforme.

Asciugatura del canale dopo la pulizia

Il blowdown deve essere eseguito manualmente dall'operatore, che segue la sequenza di operazioni indicata nel manuale o presentata sullo schermo del PLC.

Possibilità di esportazione dei risultati della pulizia degli stampi

I dispositivi CS tengono traccia solo del progetto più recente e la creazione di quello successivo sovrascrive quello precedente. Esiste tuttavia la possibilità di rippare i risultati storici di tutti i progetti su un dispositivo mobile tramite hotspot.

Diagnostica

Test di tenuta e permeazione con aria compressa

L'inversione di flusso può essere utile se l'operatore decide di combinare più canali e collegarli a un'unica sezione di lavaggio. In questo caso, l'inversione di flusso può ridurre al minimo il rischio di un processo di pulizia non uniforme.

Asciugatura dei condotti con aria compressa dopo la diagnosi

Il blowdown deve essere eseguito manualmente dall'operatore, che segue la sequenza di operazioni indicata nel manuale o presentata sullo schermo del PLC.

Manutenzione

Risciacquo delle fognature con acqua di rete

Un metodo di pulizia brevettato che sfrutta il fenomeno della cavitazione per aumentare l'efficienza della pulizia. L'elevata dinamica del processo di pulizia consente la rimozione meccanica dei depositi di calcare, mentre la soluzione del mezzo di pulizia mira solo ad ammorbidire lo sporco che aderisce alla superficie del canale. Questa soluzione presenta numerosi vantaggi. I canali vengono puliti in tempi molto più brevi, riducendo così al minimo il tempo di contatto tra l'utensile e il detergente. Inoltre, possiamo utilizzare agenti con una concentrazione più bassa, il che riduce anche il rischio di danni allo stampo se l'utensile entra in contatto con il liquido di pulizia.

Neutralizzazione dei residui di detergenti nei canali dopo la pulizia

Il lavaggio dei condotti dopo il processo di pulizia ha lo scopo di eliminare ogni residuo di detergente dai condotti. Questa operazione può essere eseguita con un'alimentazione idrica esterna o utilizzando un secondo serbatoio con acqua miscelata con inibitori di corrosione. Se non c'è un'alimentazione idrica esterna, l'operatore deve cambiare regolarmente l'acqua del secondo serbatoio, poiché il suo valore di pH diminuisce a ogni risciacquo. In questo modo l'acqua diventa acida e quindi inadatta alla neutralizzazione del canale.

Possibilità di proteggere ulteriormente i canali con un inibitore di corrosione

Grazie al suo design unico, in cui ogni sezione è dotata di un set dedicato di pompe di alimentazione e generatori di cavitazione, la macchina può definire tempi di pulizia individuali per ogni canale in base alle portate storiche o alla stabilizzazione delle portate attuali.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Caratteristiche aggiuntive

Funzione di riempimento e svuotamento del serbatoio

Grazie all'utilizzo di una sonda a ultrasuoni sulle macchine CA e CS, abbiamo la possibilità di riempire i serbatoi in modo preciso e automatico. Questo ci garantisce di avere sempre la stessa quantità di liquido nel serbatoio, consentendoci di preparare l'esatta concentrazione della soluzione detergente. Nel caso di riempimento manuale, la quantità di liquido nel serbatoio può variare.

Sensori di intasamento del filtro di aspirazione

Consente di monitorare in tempo reale l'intasamento dei filtri. La macchina stessa informa l'operatore quando è necessario pulirli, in modo che l'operatore non debba indovinare quando è il momento di farlo.

Parametri e algoritmi operativi modificabili

L'utente può modificare tutti i parametri di funzionamento dell'unità e può anche attivare e disattivare singole funzioni in modalità automatica.

Scelta della versione linguistica

Commutabile tra inglese, tedesco, spagnolo, francese, italiano e polacco

Misurazione del pH e della conducibilità del mezzo di lavaggio

Gli strumenti di misura dedicati alla macchina consentono di valutare il livello di sovraccarico del mezzo di pulizia.

Sicurezza

Sistema di sensori e algoritmi per un funzionamento stabile e sicuro

- Algoritmo di pre-soffocamento (rampa) - protegge dal rilascio improvviso di pressione, la pressione aumenta gradualmente, riducendo così al minimo il rischio di danni ai deflettori e ad altri componenti del sistema di raffreddamento.

- Algoritmo per la verifica della correttezza delle letture di tutti i sensori di pressione - consente di verificare la presenza di pressione residua nel sistema, eliminando così la possibilità di riflusso del fluido nel sistema pneumatico quando le valvole vengono riposizionate.

- La macchina informa l'operatore della presenza di pressione residua nell'impianto, in modo che possa scendere manualmente e sganciare i tubi in tutta sicurezza.

- Ogni valvola è dotata di un sensore di controllo della posizione: grazie a questa caratteristica, si evita che l'operatore avvii la macchina nella configurazione sbagliata

- Algoritmo per l'identificazione di un problema di ostruzione del condotto se l'operatore non esegue un test di pervietà: se la portata è molto bassa durante la diagnostica, la macchina informa l'operatore della potenziale ostruzione e, in modalità automatica, esclude la sezione in questione. Quando è presente un'ostruzione del condotto, deve essere pulita individualmente in modalità manuale.

Monitoraggio delle perdite di liquido detergente durante la pulizia

Una sonda a ultrasuoni nella vasca di lavaggio consente di misurare con precisione il livello del liquido in tempo reale. L'operatore può definire un calo di volume accettabile che non provochi un allarme. Questo valore può essere inferiore a 10 mm (corrispondente a circa 1 litro di liquido). Se il livello del liquido nella vasca scende di questo valore, la macchina interrompe automaticamente il processo e invia all'operatore un messaggio SMS per segnalare una possibile perdita.

Controllo del livello della soluzione nel serbatoio

Può trattarsi di una misura di precisione (la sonda a ultrasuoni misura l'esatta quantità di liquido) o di una misura a galleggiante, che fornisce una stima approssimativa.

Controllo della temperatura della soluzione nel serbatoio

Sensori di temperatura (uno nel riscaldatore, l'altro sull'alloggiamento del filtro).

Controllo dei danni agli elementi riscaldanti

La macchina è dotata di una protezione sotto forma di termostato situato sull'elemento riscaldante e di un programma di protezione che interrompe il riscaldamento se viene superata la temperatura consentita.

Verificare la presenza di un collegamento di fase difettoso

La macchina rileva l'assenza di una delle fasi o il loro ordine di collegamento errato, evitando danni alla pompa a girante.

Controllo della continuità del flusso del fluido attraverso il sistema di riscaldamento

Il sistema di riscaldamento a flusso è collegato a una pompa a membrana dedicata che forza il fluido a circolare attraverso il serbatoio in cui è collocato il riscaldatore. Un algoritmo verifica che l'elemento riscaldante sia completamente immerso nel liquido e che la portata del liquido sia adeguata.

La macchina, operando in modalità automatica, confronta i risultati attuali con il flusso di riferimento precedentemente memorizzato nel database. Quando la misura corrente si avvicina di una percentuale, il processo di pulizia per quella sezione termina. Ogni canale può raggiungere la portata desiderata in tempi diversi, quindi la presenza di pompe separate in ogni sezione è fondamentale per attivare questa funzione. Il valore di % da raggiungere può essere determinato individualmente dall'operatore.

Sensore di umidità del sistema pneumatico

Se viene rilevata la presenza di acqua nell'aria compressa, la macchina blocca la possibilità di continuare a funzionare. Questo per proteggere il sistema pneumatico della macchina, che è il componente più sensibile dell'intero progetto.

Servizio

- Design modulare per una facile sostituzione dei componenti

Dati tecnici

| Funzione | Valore |

|---|---|

| Modalità di funzionamento | semiautomatico |

| Alimentazione | 3x400V CA |

| Controlli/schermo a sfioramento | 7" |

| numero di circuiti | 28 |

| serbatoio del liquido di pulizia | 0L |

| serbatoio per il mezzo diagnostico | 25L |

| Pompe a membrana (L/min) | 252x25 |

| Generatore di cavitazione (L/min) | 6kW |

| riscaldatore di flusso | sì |

| filtro di aspirazione | sì |

| filtro della linea di ritorno | sì |

| PULIZIA | |

| Processo di pulizia ibrido idromeccanico basato sul fenomeno della cavitazione | sì |

| processo di pulizia basato su un'alimentazione uniforme e pulsata del liquido detergente nel sistema | - |

| cambio di direzione del flusso | sì |

| Modalità di pulizia autonoma fino al raggiungimento di una spesa di riferimento stabile | - |

| Il tempo di pulizia per ciascun canale è definito in modo indipendente. Il processo dura il tempo necessario. | - |

| drenaggio del canale dopo la pulizia | manuale |

| DIAGNOSTICA | |

| Possibilità di esportazione dei risultati della pulizia degli stampi | sì |

| Memorizzazione dello storico della pulizia degli stampi nel database della macchina | - |

| Design modulare per una facile sostituzione dei componenti | sì |

| Test di tenuta con aria compressa | sì |

| Test di tenuta dell'aria compressa | - |

| Diagnostica automatica con passaggio alla modalità di pulizia senza manutenzione | - |

| Misurazione del flusso con possibilità di fare riferimento a spese di riferimento memorizzate nel database | - |

| Misura in tempo reale della portata | sì |

| CONSERVAZIONE | |

| Asciugatura dei condotti con aria compressa dopo la diagnosi | sì |

| Risciacquo delle fognature con acqua di rete | sì |

| Neutralizzazione dei residui di detergenti nei canali dopo la pulizia | sì |

| FUNZIONI AGGIUNTIVE | |

| Possibilità di proteggere ulteriormente i canali con un inibitore di corrosione | sì |

| funzione di riempimento e svuotamento | sì |

| Design modulare per una facile sostituzione dei componenti | - |

| sensori di intasamento del filtro di aspirazione | sì |

| possibilità di calibrare i parametri operativi e gli algoritmi | sì |

| Registro delle ore di funzionamento delle singole pompe e dei pulsatori | - |

| Monitoraggio del numero di ore di funzionamento del mezzo di lavaggio | - |

| Aggiornamento software remoto | sì |

| Possibilità di creare account utente con diversi livelli di accesso alle funzioni della macchina | sì |

| Scelta della versione linguistica | sì |

| SICUREZZA | |

| Scarico del lavandino incorporato per lo svuotamento di emergenza dei serbatoi | manuale |

| controllo della capacità della fonte di aria compressa | non |

| dimenticando il pH e la conducibilità del mezzo di lavaggio | sì |

| Modulo OPC UA | sì |

| un sistema di sensori e algoritmi per garantire un funzionamento stabile e sicuro | sì |

| Monitoraggio delle perdite di liquido detergente durante la pulizia | sì |

| Controllo del livello della soluzione nel serbatoio | sì |

| Controllo della temperatura della soluzione nel serbatoio | sì |

| Controllo dei danni agli elementi riscaldanti | - |

| SERVIZIO | |

| Verificare la presenza di un collegamento di fase difettoso | sì |

| Controllo della continuità del flusso del fluido attraverso il sistema di riscaldamento | sì |

| protezione supplementare contro i danni al serbatoio e le perdite | - |

| Sensore di umidità del sistema dell'aria | sì |

| Design modulare per una facile sostituzione dei componenti | sì |

| Possibilità di valutare a distanza la causa del guasto dell'apparecchiatura presso la sede del cliente | - |

| Valutazione del corretto funzionamento dei sensori di intasamento del filtro | sì |

Serie CP

Serie CP - unità compatte ed economiche. Ideali per impianti di produzione con un numero ridotto di stampi. Le unità CP si basano sulla stessa tecnologia di pulizia dei modelli CoolingCare di fascia più alta.

CP-2 DUO

Sistema a due circuiti con serbatoio supplementare per il lavaggio dei condotti dopo la pulizia

CP-1

Sistema a circuito singolo con serbatoio e modulo di pulizia compatto

CASO CP

Unità di pulizia compatta a circuito singolo, senza serbatoio