Seria CA

Urządzenia z serii CA są najbardziej zaawansowanymi systemami w rodzinie CoolingCare. Te w pełni zautomatyzowane maszyny zostały zaprojektowane w taki sposób, aby spełniać najwyższe wymagania w nowoczesnym środowisku produkcji tworzyw sztucznych.

Są wyposażone w funkcje pozwalające użytkownikom monitorować i utrzymać pełną kontrolę nad wydajności chłodzenia w swoich formach.

Najważniejsze cechy tej serii:

| Cecha | Funkcja | Korzyść |

|---|---|---|

| Opatentowana, hydromechaniczna metoda czyszczenia wykorzystująca efekt kawitacji | Krótszy czas czyszczenia, środki czyszczące stosowane jedynie w celu zmiękczenia kamienia | Mniejsze ryzyko uszkodzenia formy, więcej form wyczyszczonych w tym samym czasie |

| Sześć niezależnych sekcji czyszczących z dedykowaną pompą zasilającą i generatorem kawitacji | Wyższa skuteczność czyszczenia, więcej kanałów czyszczonych jednocześnie, brak konieczności mostkowania kanałów | Więcej form wyczyszczonych w tym samym czasie, wyższy stosunek kosztów do wydajności |

| Inteligentne tryby czyszczenia | Kanały są czyszczone tylko tak długo, jak jest to konieczne | Mniejsze ryzyko uszkodzenia formy, zoptymalizowana wydajność maszyny |

| Zautomatyzowany proces, wbudowane algorytmy obejmujące testy szczelności, pomiary przepływu i czyszczenie | Nie ma potrzeby ręcznego przełączania pomiędzy funkcjami | Niższe koszty eksploatacji, personel jest wymagany jedynie do podłączenia formy i rozpoczęcia procesu |

| Precyzyjne monitorowanie poziomu cieczy w czasie rzeczywistym za pomocą sondy ultradźwiękowej | Zabezpieczenie przed wyciekiem / przepełnieniem z konfigurowalnymi wartościami wyzwalającymi alarm | Ograniczające ryzyko uszkodzenia formy w przypadku nagłego wycieku |

Cecha

Opatentowana, hydromechaniczna metoda czyszczenia wykorzystująca efekt kawitacji

Sześć niezależnych sekcji czyszczących z dedykowaną pompą zasilającą i generatorem kawitacji

Inteligentne tryby czyszczenia

Zautomatyzowany proces, wbudowane algorytmy obejmujące testy szczelności, pomiary przepływu i czyszczenie

Precyzyjne monitorowanie poziomu cieczy w czasie rzeczywistym za pomocą sondy ultradźwiękowej

Funkcja

Krótszy czas czyszczenia, środki czyszczące stosowane jedynie w celu zmiękczenia kamienia

Wyższa skuteczność czyszczenia, więcej kanałów czyszczonych jednocześnie, brak konieczności mostkowania kanałów

Kanały są czyszczone tylko tak długo, jak jest to konieczne

Nie ma potrzeby ręcznego przełączania pomiędzy funkcjami

Zabezpieczenie przed wyciekiem / przepełnieniem z konfigurowalnymi wartościami wyzwalającymi alarm

Korzyść

Mniejsze ryzyko uszkodzenia formy, więcej form wyczyszczonych w tym samym czasie

Więcej form wyczyszczonych w tym samym czasie, wyższy stosunek kosztów do wydajności

Mniejsze ryzyko uszkodzenia formy, zoptymalizowana wydajność maszyny

Niższe koszty eksploatacji, personel jest wymagany jedynie do podłączenia formy i rozpoczęcia procesu

Ograniczające ryzyko uszkodzenia formy w przypadku nagłego wycieku

CA-6

System sześciobiegowy

CA-2

System dwubiegowy

Chciałbyś dowiedzieć się więcej?

Szczegółowe informacje

Funkcjonalność

Czyszczenie

Hydromechaniczny proces czyszczenia hybrydowego oparty na zjawisku kawitacji

Opatentowana metoda czyszczenia wykorzystująca zjawisko kawitacji do zwiększenia skuteczności czyszczenia. Wysoka dynamika procesu czyszczenia pozwala na mechaniczne usuwanie złogów kamienia, podczas gdy roztwór medium czyszczącego ma na celu jedynie zmiękczenie przylegających do powierzchni kanału zanieczyszczeń. Takie rozwiązanie niesie za sobą wiele korzyści. Kanały czyszczone są zdecydowanie krócej, dzięki czemu minimalizujemy czas kontatku narzędzia z środkiem czyszczącym. Dodatkowo możemy stosować środki o niższym stężeniu, co również minimalizuje ryzyko uszkodzenia formy w przypadku kontaktu narzędzia z płynem czyszczącym.

Autonomiczny tryb czyszczenia do momentu osiągnięcia stabilnych wydatków referencyjnych

Dzięki unikalnej konstrukcji, w której każda sekcja wyposażona jest w dedykowany zestaw pomp podających i generatorów kawitacji, maszyna może zdefiniować indywidualny czas czyszczenia dla każdego kanału w oparciu o historyczne wydatki przepływu lub ustabilizowanie się aktualnych wydatków.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Czas czyszczenia każdego z kanałów definiowany jest niezależnie. Proces trwa tak długo, jak to jest konieczne

Dzięki unikalnej konstrukcji, w której każda sekcja wyposażona jest w dedykowany zestaw pomp podających i generatorów kawitacji, maszyna może zdefiniować indywidualny czas czyszczenia dla każdego kanału w oparciu o historyczne wydatki przepływu lub ustabilizowanie się aktualnych wydatków.

Osuszanie kanału po czyszczeniu

Maszyny z serii CA automatycznie osuszają kanały po zakończeniu którejkolwiek z operacji na cieczy. Dzięki temu w momencie odłączania węży możemy zminimalizować wyciek. Inne modele wymagają od operatora wykonania operacji przedmuchu manualnie

Możliwy eksport wyników czyszczenia formy

Po zakończeniu operacji maszyna wyświetla raport, który może zostać wyeksportowany na urządzenie zewnętrzne. Maszyny CA posiadają wbudowaną bazę danych z historią wszystkich operacji wykonanych dla każdego z zapisanych projektów, do których mamy dostęp z poziomu sterownika.

Zapis historii czyszczenia formy w bazie danych maszyny

Funkcja kluczowa dla wszystkih firm, którym zależy na monitorowaniu wydajności chłodzenia w formach w całym czasie ich eksploatacji.W ten sposób mogą one prowadzić politykę 'preventive maintenace’ i czyścić kanały tylko wtedy kiedy odnotowany zostaje spadek wydatku względem tych zapisanych w bazie. Urządzenia z serii CA posiadają dodatkowo algorytmy czyszczenia w trybie automatycznym które są bezpośrednio sprzężone z wydatkami historycznymi zapisanymi w bazie, co dodatkowo ułatwia pracę operatora.

Diagnostyka

Test szczelności i drożności przy użyciu sprężonego powietrza

Testy szczelności i drożności pozwalają na wstępną ocenę kondycji kanału jak również weryfikację poprawności podłączenia maszyny do formy. Właściwie wykonany test szczelności pozwala również na wykrycie nieszczelności międzykanałowej wewnątrz formy. W sytuacji gdy kanał jest nieszczelny, próba czyszczenia będzie prowadziła do jeszcze większego rozszczelnienia i wylania się medium czyszczącego na elementy formujące, co może prowadzić do uszkodzenia formy. Wykrycie niedrożności może sugerować niewłaściwe podpięcie obiegów lub faktyczne zapchanie, które wymaga zastosowania innych procedur czyszczenia niż konwencjonalne mycie.

Automatyczna diagnostyka z bezobsługowym przejściem do trybu czyszczenia

Operator może uruchomić maszynę w trybie automatycznym, gdzie po wykonaniu operacji diagnostycznych maszyna sama rozpocznie proces czyszczenia zgodnie z wcześniej zdefiniowanym algorytmem pracy.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Pomiar wydatku przepływu z możliwością odniesienia do wydatków referencyjnych zapisanych w bazie

Maszyna pozwala na porównanie aktualnego wydatku przepływu z historycznym zapisem w bazie danych, a następnie autonomicznie podjąć decyzję o kontynuacji procesu lub jego zakończeniu w zależności od uzyskanych wyników. Operator może zdefiniować % wydatku referencyjnego do którego maszyna ma dążyć.

Osuszanie kanałów sprężonym powietrzem po zakończeniu diagnostyki

Po każdej operacji na bazie cieczy musi nastąpić przedmuch powietrza w celu usunięcia cieczy i osuszenia kanałów. Maszyny z serii CA automatycznie kończą operacje czyszczenia i diagnostyki przedmuchem powietrza, aby upewnić się, że w kanałach nie pozostała ciecz. W przypadku innych maszyn nadmuch musi być wykonany ręcznie przez operatora, wykonując sekwencję czynności podaną w instrukcji lub przedstawioną mu na ekranie PLC

Konserwacja

Płukanie kanałów wodą sieciową

Opatentowana metoda czyszczenia wykorzystująca zjawisko kawitacji do zwiększenia skuteczności czyszczenia. Wysoka dynamika procesu czyszczenia pozwala na mechaniczne usuwanie złogów kamienia, podczas gdy roztwór medium czyszczącego ma na celu jedynie zmiękczenie przylegających do powierzchni kanału zanieczyszczeń. Takie rozwiązanie niesie za sobą wiele korzyści. Kanały czyszczone są zdecydowanie krócej, dzięki czemu minimalizujemy czas kontatku narzędzia z środkiem czyszczącym. Dodatkowo możemy stosować środki o niższym stężeniu, co również minimalizuje ryzyko uszkodzenia formy w przypadku kontaktu narzędzia z płynem czyszczącym.

Możliwość dodatkowego zabezpieczenia kanałów inhibitorem korozji

Dzięki unikalnej konstrukcji, w której każda sekcja wyposażona jest w dedykowany zestaw pomp podających i generatorów kawitacji, maszyna może zdefiniować indywidualny czas czyszczenia dla każdego kanału w oparciu o historyczne wydatki przepływu lub ustabilizowanie się aktualnych wydatków.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Funkcje dodatkowe

Funkcja napełniania i opróżniania zbiorników

Dzięki zastosowaniu sondy ultradzwiękowej w maszynach CA i CS mamy możliwość precyzyjnego, automatycznego napełniania zbiorników. Dzięki temu mamy każdorazowo taką samą ilość cieczy w zbiorniku, co pozwala na przygotowanie dokładnego stężenia roztworu czyszczącego. W przypadku napełniania manualnego ilość w cieczy w zbiorniku może się różnić.

Czujniki zapchania filtrów ssawnych

Umożliwia monitorowanie stopnia zapchania filtrów w czasie rzeczywistym. Maszyna sama informuje operatora o konieczności ich wyczyszczenia, dzięki czemu nie musi on zgadywać kiedy jest na to czas.

Możliwość modyfikacji parametrów i algorytmów pracy

Użytkownik ma możliwość modyfikacji wszystkich parametrów pracy urządzenia, może również aktywować lud dezaktywować poszczególne funkcje w trybie automatycznym.

Zapis ilości godzin pracy dla poszczególnych pomp i pulsatorów

Pozwala na ocenę stopnia zużycia podzespołów pomp (często sekcje maszyny nie są używane jednakowo często).

Monitoring ilości godzin pracy dla medium czyszczącego

Pozwala na ocenę jak często medium czyszczące powinno bez konieczności każdorazowego pomiaru pH roztworu.

Zdalna aktualizacja oprogramowania

Umożliwia połączenie się z urządzeniem przy użyciu internetu i zdalne wgranie oprogramowania bez konieczności wizyty w zakładzie.

Możliwość tworzenia kont użytkowników z różnymi poziomami dostępu do funkcji maszyny

Umożliwia ograniczenie odstępu do modyfikacji parametrów maszyny osobom nie przeszkolonym z zakresu obsługi urządzenia.

Wybór wersji językowej

Możliwość przełączania pomiędzy j. Angielskim, Niemieckim, Hiszpańskim, Francuskim, Włoskim i Polskim

Kontrola wydajności źródła sprężonego powietrza

Jeżeli ciśnienie podczas pracy maszyny spada poniżej wymaganego ciśnienia (4 bary), maszyna rozłączy grzanie. Jeśli wydatek powietrza spada podczas funkcji przedmuchu, maszyna czeka aż ciśnienie w układzie wzrośnie i kontynuuje przedmuch do momentu upływu zadanego czasu przedmuchu.

Pomiar pH i konduktywności medium czyszczącego

Dedykowane do maszyny narzędzia pomiarowe pozwalają na ocenę poziomu przepracowania medium czyszczącego.

Bezpieczeństwo

System czujników i algortmów zapewniających stabilną i bezpieczną pracę

- Algorytm przedmuchu (rampa) – zabezpiecza przeg gwałtownym upustem ciśnienia, ciśnienie narasta stopniowo dzięki czemu minimalizujemy ryzyko uszkodzenia przegród i innych elementów układu chłodzenia.

- Algorytm weryfikacji poprawności odczytu ze wszystkich czujników ciśnienia – umożliwia weryfikację obecności ciśnienia resztkowego w układzie, dzięki czemu niwelujemy możlwiość cofania się cieczy do układu pneumatycznego w momencie zmiany pozycji zaworów

- Maszyna informuje operatora o obecności ciśnienia resztkowego w układzie, dzięki czemu może on upuścić je ręcznie i bezpiecznie odpiąć węże

- Każdy z zaworów posiada czujnik kontroli pozycji – dzięki tej funkcji operator nie ma możliwości uruchomienia maszyny w niewłaściwej konfiguracji

- Algorytm identyfikacji problemu niedrożności obiegu w przypadku pominięcia przez operatora testu drożności – w sytuacji gdy podczas diagnostyki wydatek przepływu będzie bardzo niski, maszyna poinformuje operatora o potencjalnej niedrożności i w trybie automatycznym pracy wykluczy daną sekcję. W sytuacji gdy mamy od czynienia z niedrożnością kanału, należy czyścić je indywidualnie w trybie manualnym.

Monitoring wycieku medium czyszczącego w trakcie czyszczenia

Sonda ultradźwiękowa w zbiorniku myjącym pozwala na precyzyjny pomiar poziomu cieczy w czasie rzeczywistym. Operator może zdefiniować dopuszczalny spadek głośności nie powodujący alarmu. Może ona wynosić zaledwie 10 mm (co odpowiada około 1 l cieczy). Jeżeli poziom cieczy w zbiorniku spadnie o tę wartość, maszyna automatycznie zatrzyma proces i wyśle operatorowi wiadomość SMS z informacją o możliwym wycieku.

Kontrola poziomu roztworu w zbiorniku

Może to być pomiar precyzyjny (sonda ultradźwiękowa odmierza dokładną ilość cieczy) lub pomiar pływakowy, który daje przybliżone oszacowanie.

Kontrola temperatury roztworu w zbiorniku

Czujniki temperatury (jeden w grzałce, drugi na obudowie filtra).

Kontrola uszkodzenia elementów grzejnych

Maszyna posiada zabezpieczenie w postaci termostatu umieszczonego na elemencie grzejnym oraz zabezpieczenie programowe, które w przypadku przekroczenia dopuszczalnej temperatury rozłącza grzanie.

Kontrola wadliwego podłączenia faz

Maszyna wykrywa brak którejkolwiek z faz lub niewłaściwą kolejność ich podłączenia, zapobiega to uszkodzeniu pompy wirnikowej.

Kontrola ciągłości przepływu medium przez system grzałek

System grzania przepływowego połączony jest z dedykowaną pompą membranową wymuszającą cyrkulację cieczy przez zbiornik w którym umieszczona jest grzałka. Algorytm weryfikuje czy element grzejny jest w pełni zanurzony w cieczy oraz czy wydajność przepływu tej cieczy jest właściwa.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Czujnik zawilgocenia układu pneumatycznego

Jeżeli w sprężonym powietrzu wykryta zostanie obecność wody, maszyna zablokuje możliwość dalszej pracy. Ma to na celu zabezpieczenie układu pneumatycznego maszyny, któy jest najbardziej wrażliwym elementem całej konstrukcji.

Serwis

- Modułowa konstrukcja pozwalająca na łatwą wymianę podzespołów

- Możliwość zdalnej oceny przyczyny awarii urządzenia u klienta

- Ocena poprawności działania czujników zapchania filtra

Dane techniczne

CA-6

| liczba sekcji czyszczących | 6 |

| medium bazowe | woda |

| Dopuszczony środek czyszczący | w zależności od typu osadu (DS1, DS2) |

| środek diagnostyczny | Woda + inhibitor korozji (opcjonalnie) |

| rodzaj pompy diagnostycznej | wirnikowa |

| rodzaj pompy zasilającej medium czyszczące | Membranowa (x4) |

| rodzaj pulsatorów | Membranowe (x6) |

| maksymalna wydajność pompy diagnostycznej | 73L/min |

| wydajność pomp na medium czyszczące | 15L/min |

| wymagane ciśnienie powietrza | 8 Bar |

| zużycie powietrza | 750L/min |

| pojemność zbiornika płynu czyszczącego | 100L |

| pojemność zbiornika płynu diagnostycznego | 55L |

| maksymalna temperatura płynu czyszczącego | 50˚C |

| typ przyłącza węży hydraulicznych | 12x G1/2” |

| typ przyłącza wody sieciowej | 1x G1/2″, 1x G3/4″ |

| typ przyłącza sprężonego powietrza | Profil standardowy EURO seria 26 RQS |

| panel sterowania | sterownik z panelem dotykowym 10,1”, |

| masa urządzenia (bez płynów) | 415kg |

| maksymalny poziom dźwięku | 83dB |

| ––moc zainstalowana | 3 kW (1 grzałka) |

| napięcie zasilania | 400 VAC (trzy fazy) |

| zużycie prądu | 13A |

CA-2

| liczba sekcji czyszczących | 2 |

| medium bazowe | woda |

| Dopuszczony środek czyszczący | w zależności od typu osadu (DS1, DS2) |

| środek diagnostyczny | Woda + inhibitor korozji (opcjonalnie) |

| rodzaj pompy diagnostycznej | wirnikowa |

| rodzaj pompy zasilającej medium czyszczące | Membranowa (x2) |

| rodzaj pulsatorów | Membranowe (x2) |

| maksymalna wydajność pompy diagnostycznej | 73L/min |

| wydajność pomp na medium czyszczące | 15L/min |

| wymagane ciśnienie powietrza | 8 Bar |

| zużycie powietrza | 380L/min |

| pojemność zbiornika płynu czyszczącego | 100L |

| pojemność zbiornika płynu diagnostycznego | 55L |

| maksymalna temperatura płynu czyszczącego | 50˚C |

| typ przyłącza węży hydraulicznych | 4x G1/2” |

| typ przyłącza wody sieciowej | 1x G1/2″, 1x G3/4″ |

| typ przyłącza sprężonego powietrza | Profil standardowy EURO seria 26 RQS |

| panel sterowania | sterownik z panelem dotykowym 10,1”, |

| masa urządzenia (bez płynów) | 275kg |

| maksymalny poziom dźwięku | 75dB |

| ––moc zainstalowana | 3 kW (1 grzałka) |

| napięcie zasilania | 400 VAC (trzy fazy) |

| zużycie prądu | 10A |

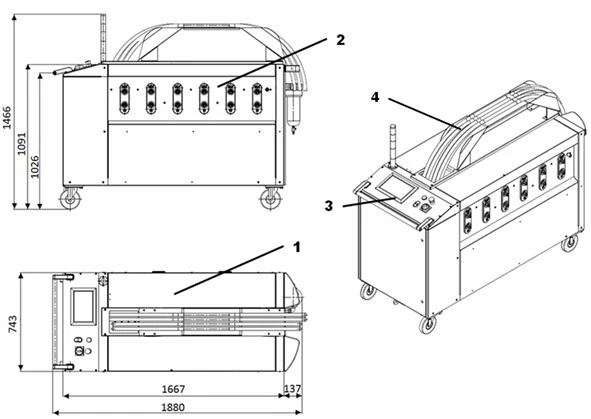

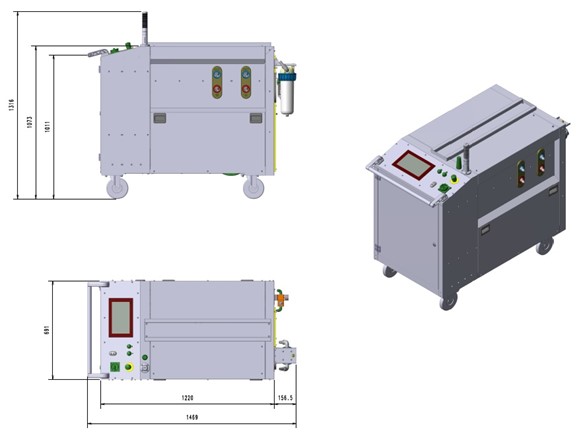

Wymiary urządzenia

CA-6

1 – sekcja zbiorników, 2 – sekcja przyłączeniowa do formy, 3 – sekcja sterująca, 4 – zasobnik na węże hydrauliczne

CA-2

1 – sekcja zbiorników, 2 – sekcja przyłączeniowa do formy, 3 – sekcja sterująca

Seria CM

Seria maszyn CM to uniwersalne, konfigurowalne jednostki, które można wyposażyć w praktycznie wszystkie niezbędne funkcje zgodnie z potrzebami użytkownika.

Proponowane wydajności pomp i generatorów kawitacji, pozwalają wybrać optymalne urządzenie dostosowane do wielkości form i systemu kolektorów spinających kanały chłodzące. Dodatkowo zbiorniki chemii mogą być wyposażone w grzałki 6kW, a czyszczenie odbywa się dwukierunkowo, co zdecydowanie przyspiesza proces.

Najważniejsze cechy tej serii:

| Cecha | Funkcja | Korzyść |

|---|---|---|

| Intuicyjny interfejs z wbudowanym samouczkiem | Operator informowany jest krok po kroku jaką sekwencję operacji ma wykonać aby uruchomić zadany proces | Maszyna prosta w obsłudze, szybki czas wdrożenia operatora |

| Automatyczna zmiana kierunku płynięcia wywoływana z pulpitu | Wyższa skuteczność i równomierność procesu czyszczenia, brak konieczności przepinania węży ręcznie | Kanały są czyste z każdej ze stron, niezależnie od ich długości, mniejsze zaangażowanie po stronie operatora |

| Pompa membranowa wyposażona w czujniki światłowodowe mierzące ilość wychyleń membrany w czasie | Funkcja pomiaru przepływu w czasie rzeczywistym w trakcie czyszczenia | Krótszy czas całej operacji, nie ma ryzyka mieszania się cieczy |

| Opcjonalna sekcja 7 z generatorem kawitacji | Możliwość wykorzystania zjawiska kawitacji w przypadku czyszczenia mocno zanieczyszczonych obiegów | Wyższa dynamika i skuteczność czyszczenia, krótszy czas operacji |

| Moduł grzania przepływowego o mocy 6kW | Brak elementów grzejnych w zbiorniku, wyższa skuteczność czyszczenia dzięki podwyższonej temperaturze | Łatwy dostęp do dna zbiornika, operator nie ma kontaktu z elementem grzejnym, krótszy czas czyszczenia |

Cecha

Intuicyjny interfejs z wbudowanym samouczkiem

Automatyczna zmiana kierunku płynięcia wywoływana z pulpitu

Pompa membranowa wyposażona w czujniki światłowodowe mierzące ilość wychyleń membrany w czasie

Opcjonalna sekcja 7 z generatorem kawitacji

Moduł grzania przepływowego o mocy 6kW

Funkcja

Operator informowany jest krok po kroku jaką sekwencję operacji ma wykonać aby uruchomić zadany proces

Wyższa skuteczność i równomierność procesu czyszczenia, brak konieczności przepinania węży ręcznie

Funkcja pomiaru przepływu w czasie rzeczywistym w trakcie czyszczenia

Możliwość wykorzystania zjawiska kawitacji w przypadku czyszczenia mocno zanieczyszczonych obiegów

Brak elementów grzejnych w zbiorniku, wyższa skuteczność czyszczenia dzięki podwyższonej temperaturze

Korzyść

Maszyna prosta w obsłudze, szybki czas wdrożenia operatora

Kanały są czyste z każdej ze stron, niezależnie od ich długości, mniejsze zaangażowanie po stronie operatora

Krótszy czas całej operacji, nie ma ryzyka mieszania się cieczy

Wyższa dynamika i skuteczność czyszczenia, krótszy czas operacji

Łatwy dostęp do dna zbiornika, operator nie ma kontaktu z elementem grzejnym, krótszy czas czyszczenia

CME-7 / CME-5

System sześcioobiegowy (z opcjonalnym siódmym, dodatkowym obiegiem CAVI)

CMS

Moduł rozszerzający domaszyn serii CM

Seria CS

Seria maszyn CM to uniwersalne, konfigurowalne jednostki, które można wyposażyć w praktycznie wszystkie niezbędne funkcje zgodnie z potrzebami użytkownika.

Proponowane wydajności pomp i generatorów kawitacji, pozwalają wybrać optymalne urządzenie dostosowane do wielkości form i systemu kolektorów spinających kanały chłodzące. Dodatkowo zbiorniki chemii mogą być wyposażone w grzałki 6kW, a czyszczenie odbywa się dwukierunkowo, co zdecydowanie przyspiesza proces.

Najważniejsze cechy tej serii:

| Cecha | Funkcja | Korzyść |

|---|---|---|

| Opatentowana, hydromechaniczna metoda czyszczenia wykorzystująca efekt kawitacji | Krótszy czas czyszczenia, środki czyszczące stosowane jedynie w celu zmiękczenia kamienia | Mniejsze ryzyko uszkodzenia formy, więcej form wyczyszczonych w tym samym czasie |

| Dwie niezależne sekcje czyszczące z dedykowaną pompą zasilającą i generatorem kawitacji | Wyższa skuteczność czyszczenia, więcej kanałów czyszczonych jednocześnie, brak konieczności mostkowania kanałów | Więcej form wyczyszczonych w tym samym czasie, wyższy stosunek kosztów do wydajności |

| Odwrócenie kierunku przepływu medium czyszczącego | Równomierna dynamika czyszczenia z obu stron kanału | Większa skuteczność czyszczenia w przypadku łączenia kanałów szeregowo |

| Wbudowany tryb samouczka, łatwy w obsłudze interfejs | Operatorzy po prostu postępują zgodnie ze wskazówkami wyświetlanymi na ekranie sterownika PLC | Szybka krzywa uczenia się dla operatorów, niskie ryzyko popełnienia błędu podczas konfiguracji maszyny |

| Precyzyjne monitorowanie poziomu cieczy w czasie rzeczywistym za pomocą sondy ultradźwiękowej | Zabezpieczenie przed wyciekiem / przepełnieniem z konfigurowalnymi wartościami wyzwalającymi alarm | Ograniczenie ryzyka uszkodzenia formy w przypadku nagłego wycieku |

Cecha

Opatentowana, hydromechaniczna metoda czyszczenia wykorzystująca efekt kawitacji

Dwie niezależne sekcje czyszczące z dedykowaną pompą zasilającą i generatorem kawitacji

Odwrócenie kierunku przepływu medium czyszczącego

Wbudowany tryb samouczka, łatwy w obsłudze interfejs

Precyzyjne monitorowanie poziomu cieczy w czasie rzeczywistym za pomocą sondy ultradźwiękowej

Funkcja

Krótszy czas czyszczenia, środki czyszczące stosowane jedynie w celu zmiękczenia kamienia

Wyższa skuteczność czyszczenia, więcej kanałów czyszczonych jednocześnie, brak konieczności mostkowania kanałów

Równomierna dynamika czyszczenia z obu stron kanału

Operatorzy po prostu postępują zgodnie ze wskazówkami wyświetlanymi na ekranie sterownika PLC

Zabezpieczenie przed wyciekiem / przepełnieniem z konfigurowalnymi wartościami wyzwalającymi alarm

Korzyść

Mniejsze ryzyko uszkodzenia formy, więcej form wyczyszczonych w tym samym czasie

Więcej form wyczyszczonych w tym samym czasie, wyższy stosunek kosztów do wydajności

Większa skuteczność czyszczenia w przypadku łączenia kanałów szeregowo

Szybka krzywa uczenia się dla operatorów, niskie ryzyko popełnienia błędu podczas konfiguracji maszyny

Ograniczenie ryzyka uszkodzenia formy w przypadku nagłego wycieku

CS-2

Dwubiegowy system półautomatyczny

Szczegółowe informacje

Funkcjonalność

Czyszczenie

Hydromechaniczny proces czyszczenia hybrydowego oparty na zjawisku kawitacji

Opatentowana metoda czyszczenia wykorzystująca zjawisko kawitacji do zwiększenia skuteczności czyszczenia. Wysoka dynamika procesu czyszczenia pozwala na mechaniczne usuwanie złogów kamienia, podczas gdy roztwór medium czyszczącego ma na celu jedynie zmiękczenie przylegających do powierzchni kanału zanieczyszczeń. Takie rozwiązanie niesie za sobą wiele korzyści. Kanały czyszczone są zdecydowanie krócej, dzięki czemu minimalizujemy czas kontatku narzędzia z środkiem czyszczącym. Dodatkowo możemy stosować środki o niższym stężeniu, co również minimalizuje ryzyko uszkodzenia formy w przypadku kontaktu narzędzia z płynem czyszczącym.

Zmiana kierunku przepływu

Odwrócenie przepływu może być przydatne, jeśli operator zdecyduje się połączyć wiele kanałów i połączyć je z jedną sekcją czyszczącą. W takim przypadku odwrócenie przepływu może zminimalizować ryzyko nierównomiernego procesu czyszczenia

Osuszanie kanału po czyszczeniu

Przedmuch musi być wykonany ręcznie przez operatora, który wykonuje sekwencję czynności podaną w instrukcji lub przedstawioną mu na ekranie PLC

Możliwy eksport wyników czyszczenia formy

Urządzenia CS prowadzą ewidencję jedynie ostatniego projektu, a stworzenie dolejnego nadpisuje poprzedni. Jest jednak możliwość zgrania historycznych wyników dla wszystkich projektów na urządzenie mobilen przez hotspot.

Diagnostyka

Test szczelności i drożności przy użyciu sprężonego powietrza

Odwrócenie przepływu może być przydatne, jeśli operator zdecyduje się połączyć wiele kanałów i połączyć je z jedną sekcją czyszczącą. W takim przypadku odwrócenie przepływu może zminimalizować ryzyko nierównomiernego procesu czyszczenia

Osuszanie kanałów sprężonym powietrzem po zakończeniu diagnostyki

Przedmuch musi być wykonany ręcznie przez operatora, który wykonuje sekwencję czynności podaną w instrukcji lub przedstawioną mu na ekranie PLC

Konserwacja

Płukanie kanałów wodą sieciową

Opatentowana metoda czyszczenia wykorzystująca zjawisko kawitacji do zwiększenia skuteczności czyszczenia. Wysoka dynamika procesu czyszczenia pozwala na mechaniczne usuwanie złogów kamienia, podczas gdy roztwór medium czyszczącego ma na celu jedynie zmiękczenie przylegających do powierzchni kanału zanieczyszczeń. Takie rozwiązanie niesie za sobą wiele korzyści. Kanały czyszczone są zdecydowanie krócej, dzięki czemu minimalizujemy czas kontatku narzędzia z środkiem czyszczącym. Dodatkowo możemy stosować środki o niższym stężeniu, co również minimalizuje ryzyko uszkodzenia formy w przypadku kontaktu narzędzia z płynem czyszczącym.

Neutralizacja pozostałości środka czyszczącego w kanałach po czyszczeniu

płukanie kanałów po procesie czyszczenia ma na celu wypłukanie z kanałów resztek środka czyszczącego. Można tego dokonać albo poprzez dopływ wody z zewnątrz, albo za pomocą drugiego zbiornika z wodą zmieszaną z inhibitorami korozji. Jeżeli nie ma zewnętrznego przyłącza wody, operator musi regularnie wymieniać wodę w drugim zbiorniku, gdyż jej wartość pH będzie spadać przy każdym płukaniu. Spowoduje to, że woda będzie kwaśna i dlatego nie będzie nadawała się do neutralizacji kanałów.

Możliwość dodatkowego zabezpieczenia kanałów inhibitorem korozji

Dzięki unikalnej konstrukcji, w której każda sekcja wyposażona jest w dedykowany zestaw pomp podających i generatorów kawitacji, maszyna może zdefiniować indywidualny czas czyszczenia dla każdego kanału w oparciu o historyczne wydatki przepływu lub ustabilizowanie się aktualnych wydatków.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Funkcje dodatkowe

Funkcja napełniania i opróżniania zbiorników

Dzięki zastosowaniu sondy ultradzwiękowej w maszynach CA i CS mamy możliwość precyzyjnego, automatycznego napełniania zbiorników. Dzięki temu mamy każdorazowo taką samą ilość cieczy w zbiorniku, co pozwala na przygotowanie dokładnego stężenia roztworu czyszczącego. W przypadku napełniania manualnego ilość w cieczy w zbiorniku może się różnić.

Czujniki zapchania filtrów ssawnych

Umożliwia monitorowanie stopnia zapchania filtrów w czasie rzeczywistym. Maszyna sama informuje operatora o konieczności ich wyczyszczenia, dzięki czemu nie musi on zgadywać kiedy jest na to czas.

Możliwość modyfikacji parametrów i algorytmów pracy

Użytkownik ma możliwość modyfikacji wszystkich parametrów pracy urządzenia, może również aktywować lud dezaktywować poszczególne funkcje w trybie automatycznym.

Wybór wersji językowej

Możliwość przełączania pomiędzy j. Angielskim, Niemieckim, Hiszpańskim, Francuskim, Włoskim i Polskim

Pomiar pH i konduktywności medium czyszczącego

Dedykowane do maszyny narzędzia pomiarowe pozwalają na ocenę poziomu przepracowania medium czyszczącego.

Bezpieczeństwo

System czujników i algortmów zapewniających stabilną i bezpieczną pracę

- Algorytm przedmuchu (rampa) – zabezpiecza przeg gwałtownym upustem ciśnienia, ciśnienie narasta stopniowo dzięki czemu minimalizujemy ryzyko uszkodzenia przegród i innych elementów układu chłodzenia.

- Algorytm weryfikacji poprawności odczytu ze wszystkich czujników ciśnienia – umożliwia weryfikację obecności ciśnienia resztkowego w układzie, dzięki czemu niwelujemy możlwiość cofania się cieczy do układu pneumatycznego w momencie zmiany pozycji zaworów

- Maszyna informuje operatora o obecności ciśnienia resztkowego w układzie, dzięki czemu może on upuścić je ręcznie i bezpiecznie odpiąć węże

- Każdy z zaworów posiada czujnik kontroli pozycji – dzięki tej funkcji operator nie ma możliwości uruchomienia maszyny w niewłaściwej konfiguracji

- Algorytm identyfikacji problemu niedrożności obiegu w przypadku pominięcia przez operatora testu drożności – w sytuacji gdy podczas diagnostyki wydatek przepływu będzie bardzo niski, maszyna poinformuje operatora o potencjalnej niedrożności i w trybie automatycznym pracy wykluczy daną sekcję. W sytuacji gdy mamy od czynienia z niedrożnością kanału, należy czyścić je indywidualnie w trybie manualnym.

Monitoring wycieku medium czyszczącego w trakcie czyszczenia

Sonda ultradźwiękowa w zbiorniku myjącym pozwala na precyzyjny pomiar poziomu cieczy w czasie rzeczywistym. Operator może zdefiniować dopuszczalny spadek głośności nie powodujący alarmu. Może ona wynosić zaledwie 10 mm (co odpowiada około 1 l cieczy). Jeżeli poziom cieczy w zbiorniku spadnie o tę wartość, maszyna automatycznie zatrzyma proces i wyśle operatorowi wiadomość SMS z informacją o możliwym wycieku.

Kontrola poziomu roztworu w zbiorniku

Może to być pomiar precyzyjny (sonda ultradźwiękowa odmierza dokładną ilość cieczy) lub pomiar pływakowy, który daje przybliżone oszacowanie.

Kontrola temperatury roztworu w zbiorniku

Czujniki temperatury (jeden w grzałce, drugi na obudowie filtra).

Kontrola uszkodzenia elementów grzejnych

Maszyna posiada zabezpieczenie w postaci termostatu umieszczonego na elemencie grzejnym oraz zabezpieczenie programowe, które w przypadku przekroczenia dopuszczalnej temperatury rozłącza grzanie.

Kontrola wadliwego podłączenia faz

Maszyna wykrywa brak którejkolwiek z faz lub niewłaściwą kolejność ich podłączenia, zapobiega to uszkodzeniu pompy wirnikowej.

Kontrola ciągłości przepływu medium przez system grzałek

System grzania przepływowego połączony jest z dedykowaną pompą membranową wymuszającą cyrkulację cieczy przez zbiornik w którym umieszczona jest grzałka. Algorytm weryfikuje czy element grzejny jest w pełni zanurzony w cieczy oraz czy wydajność przepływu tej cieczy jest właściwa.

Maszyna pracując w trybie automatycznym sama porównuje aktualne wyniki z przepływem referencyjnym zapisanym wcześniej w bazie danych. Gdy bieżący pomiar będzie procentowo zbliżony, proces czyszczenia tej sekcji zakończy się. Każdy kanał może osiągnąć żądany przepływ w innym czasie, dlatego też posiadanie osobnych pomp w każdej sekcji jest kluczowe, aby umożliwić tę funkcję. Zadany % do osiągnięcia może być indywidualnie okreśalny przez operatora.

Czujnik zawilgocenia układu pneumatycznego

Jeżeli w sprężonym powietrzu wykryta zostanie obecność wody, maszyna zablokuje możliwość dalszej pracy. Ma to na celu zabezpieczenie układu pneumatycznego maszyny, któy jest najbardziej wrażliwym elementem całej konstrukcji.

Serwis

- Modułowa konstrukcja pozwalająca na łatwą wymianę podzespołów

Dane techniczne

| Funkcja | Wartość |

|---|---|

| Tryb pracy | półautomat |

| Zasilanie | 3x400V AC |

| Sterowanie/ekran dotykowy | 7" |

| liczba obiegów | 28 |

| zbiornik na medium czyszczące | 0L |

| zbiornik na medium diagnostyczne | 25L |

| Pompy membranowe (L/min) | 252x25 |

| Generator kawitacji (L/min) | 6kW |

| grzałka przepływowa | tak |

| filtr na ssaniu | tak |

| filtr na powrocie | tak |

| CZYSZCZENIE | |

| Hydromechaniczny proces czyszczenia hybrydowego oparty na zjawisku kawitacji | tak |

| proces czyszczenia oparty na jednostannym, pulsacyjnym podawaniu cieczy czyszczącej do układu | - |

| zmiana kierunku przepływu | tak |

| Autonomiczny tryb czyszczenia do momentu osiągnięcia stabilnych wydatków referencyjnych | - |

| Czas czyszczenia każdego z kanałów definiowany jest niezależnie. Proces trwa tak długo, jak to jest konieczne. | - |

| osuszanie kanału po czyszczeniu | manualne |

| DIAGNOSTYKA | |

| Możliwy eksport wyników czyszczenia formy | yes |

| Zapis historii czyszczenia formy w bazie danych maszyny | - |

| Modułowa konstrukcja pozwalająca na łatwą wymianę podzespołów | tak |

| Test szczelności przy użyciu sprężonego powietrza | tak |

| Test drożności przy użyciu sprężonego powietrza | - |

| Automatyczna diagnostyka z bezobsługowym przejściem do trybu czyszczenia | - |

| Pomiar wydatku przepływu z możliwością odniesienia do wydatków referencyjnych zapisanych w bazie | - |

| Pomiar wydatku przepływu w czasie rzeczywistym | tak |

| KONSERWACJA | |

| Osuszanie kanałów sprężonym powietrzem po zakończeniu diagnostyki | tak |

| Płukanie kanałów wodą sieciową | tak |

| Neutralizacja pozostałości środka czyszczącego w kanałach po czyszczeniu | tak |

| FUNKCJE DODATKOWE | |

| Możliwość dodatkowego zabezpieczenia kanałów inhibitorem korozji | tak |

| funkcja napełniania i opróżniania zbiorników | tak |

| Modułowa konstrukcja pozwalająca na łatwą wymianę podzespołów | - |

| czujniki zapchania filtrów ssawnych | tak |

| możliwość wzorcowania parametrów i algorytmów pracy | tak |

| Zapis ilości godzin pracy dla poszczególnych pomp i pulsatorów | - |

| Monitoring ilości godzin pracy dla medium czyszczącego | - |

| Zdalna aktualizacja oprogramowania | tak |

| Możliwość tworzenia kont użytkowników z różnymi poziomami dostępu do funkcji maszyny | tak |

| Wybór wersji językowej | tak |

| BEZPIECZEŃSTWO | |

| Wbudowany spust zlewowy do awaryjnego opróżniania zbiorników | manualny |

| kontrola wydajności źródła sprężonego powietrza | nie |

| zapomiar pH i konduktywności medium czyszczącego | tak |

| Moduł OPC UA | tak |

| system czujników i algortmów zapewniających stabilną i bezpieczną pracę | tak |

| Monitoring wycieku medium czyszczącego w trakcie czyszczenia | tak |

| Kontrola poziomu roztworu w zbiorniku | tak |

| Kontrola temperatury roztworu w zbiorniku | tak |

| Kontrola uszkodzenia elementów grzejnych | - |

| SERWIS | |

| Kontrola wadliwego podłączenia faz | tak |

| Kontrola ciągłości przepływu medium przez system grzałek | tak |

| dodatkowe zabezpieczenie przed uszkodzeniem zbiornika i wyciekiem | - |

| czujnik zawilgocenia układu pneumatycznego | tak |

| Modułowa konstrukcja pozwalająca na łatwą wymianę podzespołów | tak |

| Możliwość zdalnej oceny przyczyny awarii urządzenia u klienta | - |

| Ocena poprawności działania czujników zapchania filtra | tak |

Seria CP

Seria CP – kompaktowe, dostępne cenowo urządzenia. Idealne do zakładów produkcyjnych z niewielką ilością form. Urządzenia CP opierają się na tej samej technologii czyszczenia, co modele wyższej klasy CoolingCare.

CP-2 DUO

System dwuobiegowy z dodatkowym zbiornikiem do płukania kanałów po czyszczeniu

CP-1

System jednoobiegowy wyposażony w zbiornik i kompaktowy moduł czyszczący

CP CASE

Jednoobiegowy, kompaktowy moduł czyszczący bez zbornika