Studia przypadku

1. Czyszczenie demonstracyjne

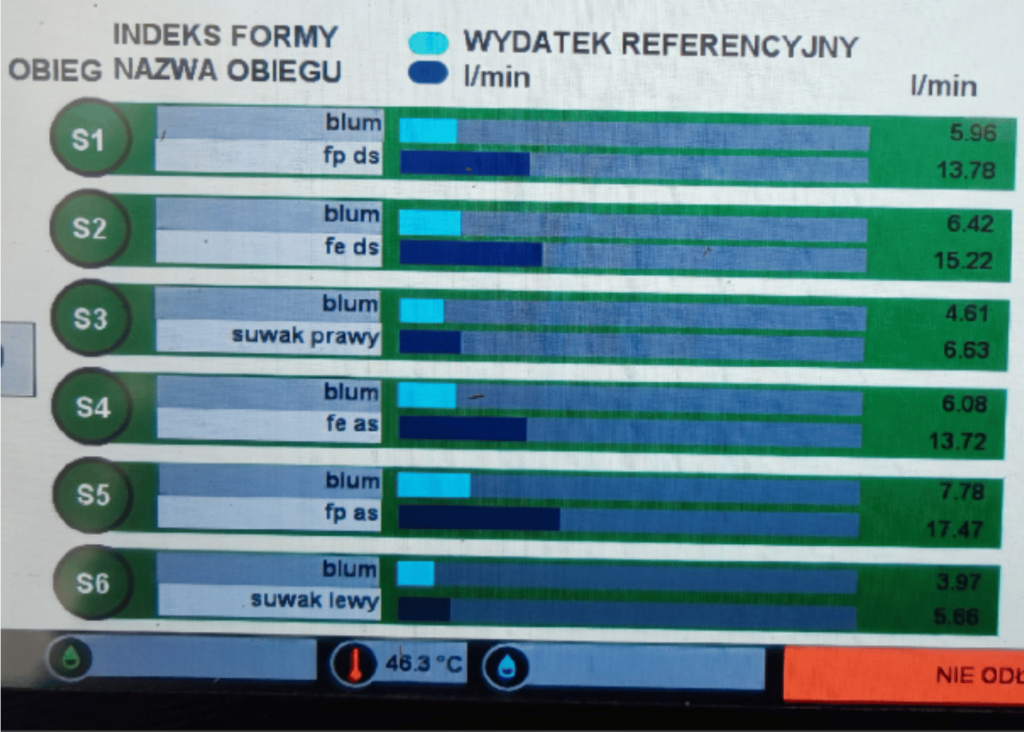

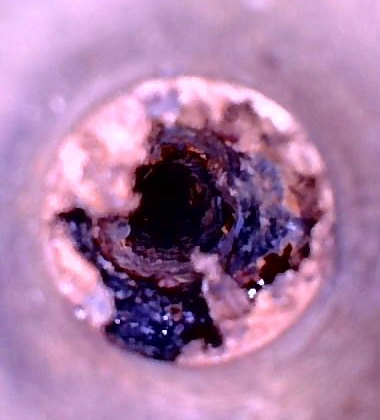

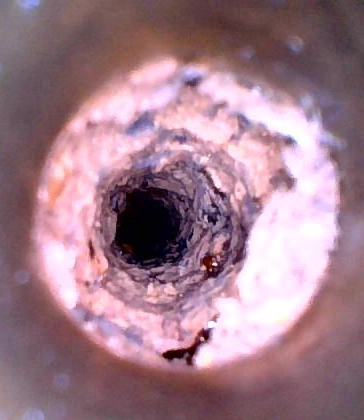

Do prezentacji wytypowano 6 obiegów. Przed czyszczeniem wykonano inspekcję stanu kanałów przy użyciu kamery endoskopowej.

Następnie przeprowadzono testy szczelności i drożności obiegów przy użyciu sprężonego powietrza. Forma nie wykazała nieszczelności.

Stan kanałów przed i po

Wyniki czyszczenia

Czyszczenie trwało dwie godziny i piętnaście minut. Do czyszczenia zastosowany został środek czyszczący DS2.

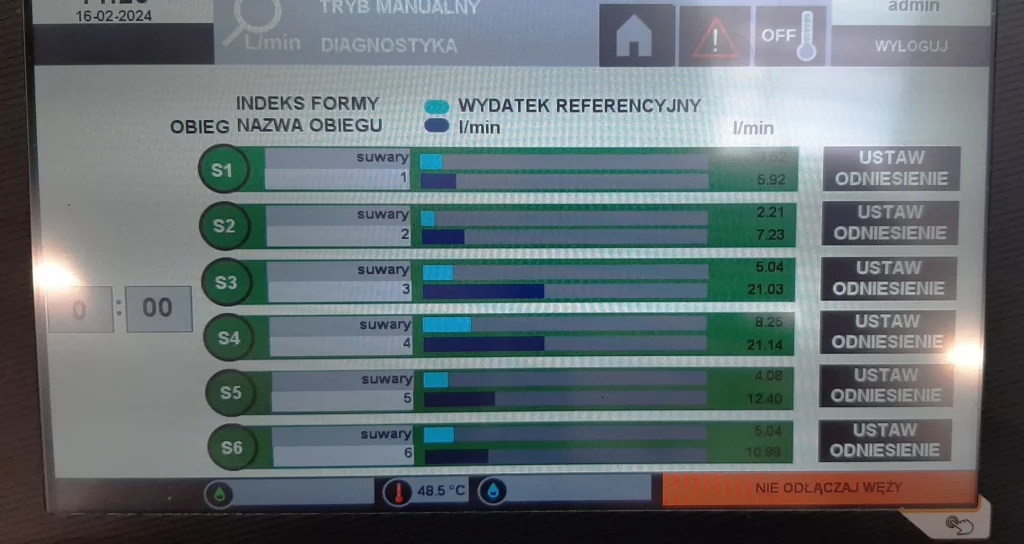

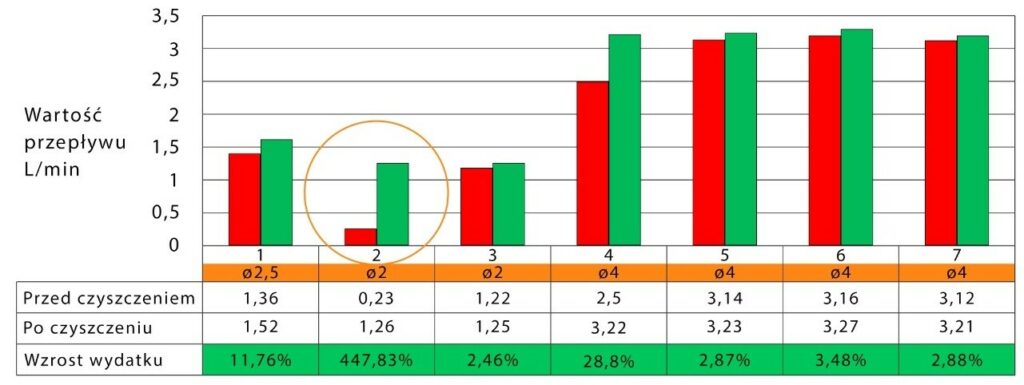

Po zakończeniu czyszczenia wykonano przedmuch układu sprężonym powietrzem oraz diagnostykę wydatku przepływu dla każdego z poszczególnych obiegów.

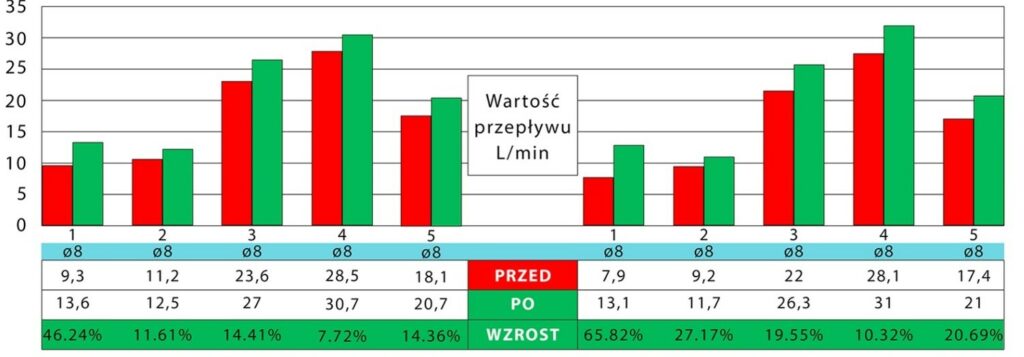

Porównanie wydatków przepływu przed i po czyszczeniu przedstawiono w tabeli obok.

| Nazwa kanału | Wydatek przed czyszczeniem [L/min] | Wydatek po czyszczeniu [L/min] | Wzrost przepływu [L/min] | Wzrost [%] |

|---|---|---|---|---|

| 1 | 3,52 | 5,92 | 2,4 | 68,18 ↑ |

| 2 | 2,21 | 7,23 | 5,02 | 227,15 ↑ |

| 3 | 5,04 | 21,03 | 15,99 | 317,26 ↑ |

| 4 | 8,25 | 21,14 | 12,89 | 156,24 ↑ |

| 5 | 4,08 | 12,40 | 8,32 | 203,92 ↑ |

| 6 | 5,04 | 10,99 | 5,95 | 118,06 ↑ |

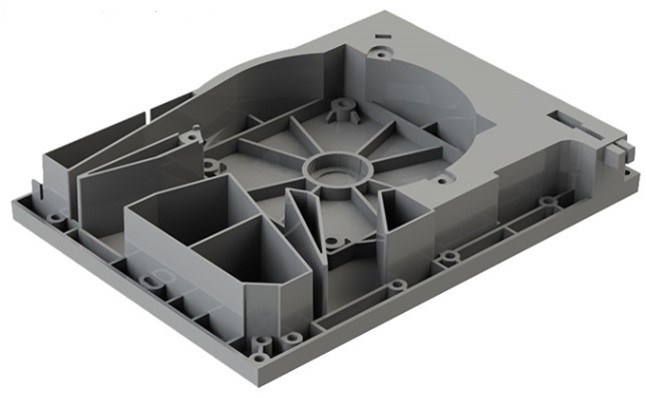

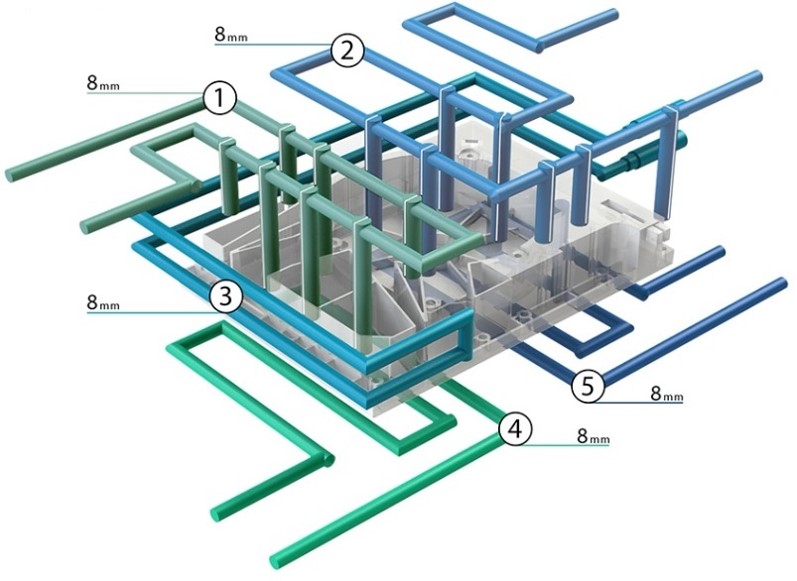

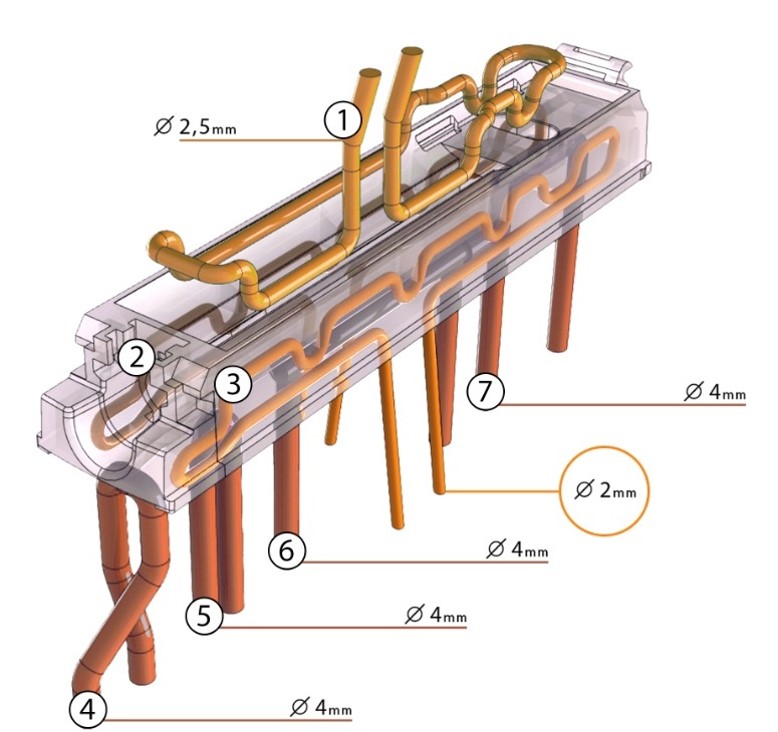

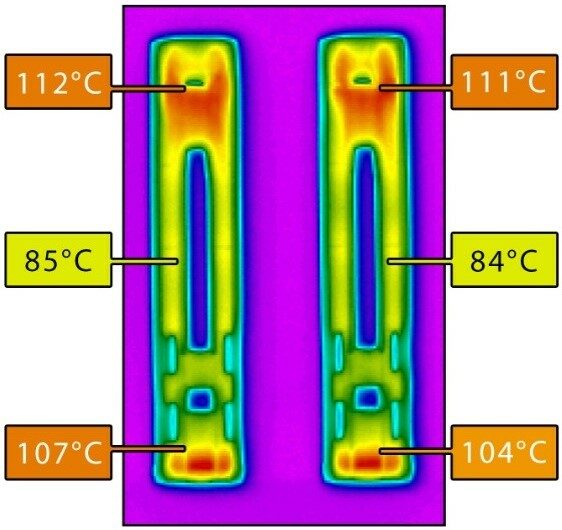

2. Element napełniarki tytoniu

Forma dwugniazdowa

Wkładki formujące – stal 1.2709

Materiał wtrystkiwany – POM

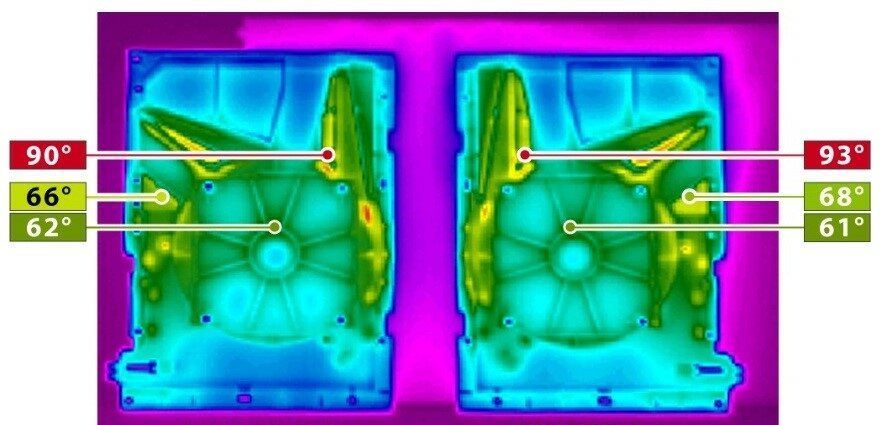

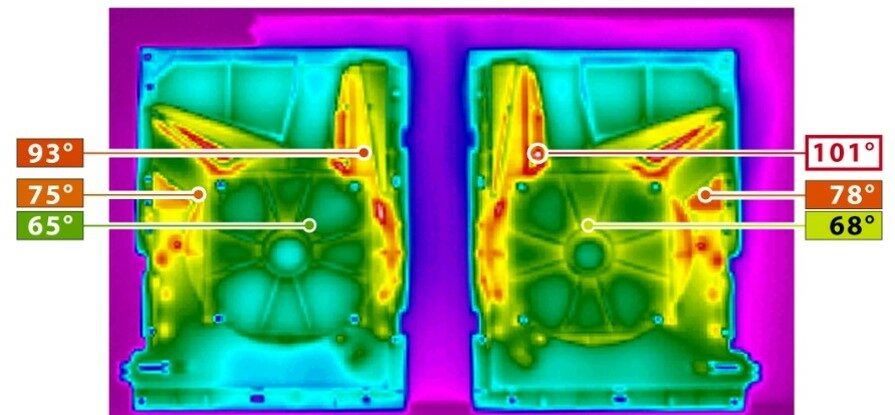

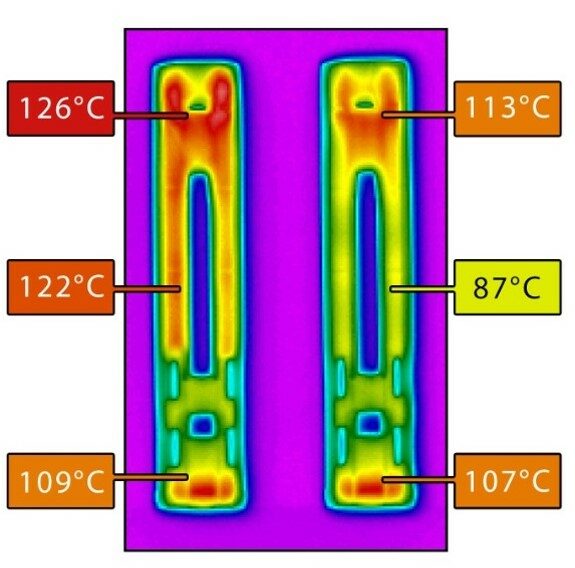

3. Obudowa układu napędowego rolety

Forma dwugniazdowa

Wkładki formujące – stal 1.2343

Materiał wtrystkiwany – PS HIPS